- IndústriasMaquinaria e fabrico de metais

- AplicaçãoManutenção de máquinas, Remoção de material

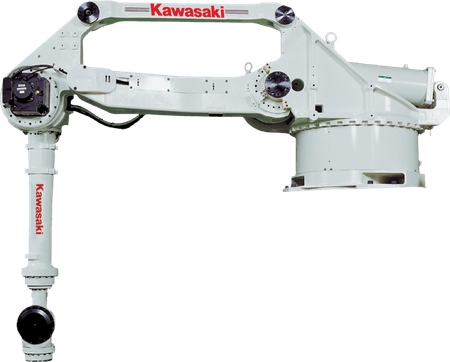

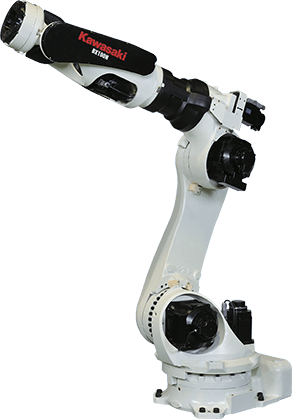

- Série de RobôZX series, BX/BT series

VISÃO GERAL

Com os seus tanques de armazenamento subterrâneo de parede dupla, a empresa alemã Haase Group é líder de mercado no sector dos tanques há mais de 50 anos e baseia-se numa combinação única de trabalho manual tradicional e tecnologia de automação moderna.

Desde o seu início em 1999, a Haase tem registado um forte crescimento, afirma o Diretor-Geral Thomas Falkenbach: “Procurámos e encontrámos um nicho de mercado. Isto permitiu-nos posicionarmo-nos com sucesso como pioneiros na área dos tanques – em termos de material, qualidade e flexibilidade.” Mas em 2010, decidiram melhorar o seu processo de acabamento de tanques utilizando robots Kawasaki e software de segurança.

Desde a integração do primeiro robot Kawasaki em 2010, o fabricante tradicional não só conseguiu otimizar significativamente a sua produção e eficiência, mas também apoiar o seu crescimento sustentado em muitas indústrias e mercados internacionais.

DESAFIOS

Problemas decorrentes do envelhecimento dos robôs

A Haase foi uma das primeiras a adotar a robótica, instalando o seu primeiro robô em 1991. Esta atualização trouxe um alívio notável para a empresa, pelo que continuaram a seguir o caminho da automatização. Com o passar do tempo e o envelhecimento dos robôs, a manutenção e a assistência técnica tornaram-se cada vez mais difíceis. Quando já não era possível garantir a aquisição fiável de peças sobresselentes a longo prazo, a empresa soube que era altura de fazer uma atualização.

Ambiente de trabalho mais seguro para os trabalhadores

Um desafio central na construção e operação da fábrica foi a quantidade considerável de sujidade e poeira produzida durante o processamento. Precisavam de um braço de robot adequado a um ambiente poeirento e de um controlador que não necessitasse de limpeza constante.

SOLUÇÃO

- A instalação do robot ZT130S montado em prateleira da Kawasaki levou à automatização de mais processos

- A estação de troca automática de ferramentas permite ao robot trocar quatro ferramentas diferentes

A Haase instalou o robot Kawasaki ZT130S para pulverizar plástico reforçado com fibra de vidro (GRP) na adega de parede dupla e nos tanques de armazenamento subterrâneos durante o processo de acabamento. O robot é montado numa prateleira junto a uma mesa giratória onde as peças são fixadas, facilitando a aplicação de uma camada uniforme de GRP.

O robot ZT130S fornece a carga útil (130 kg) e um alcance horizontal/vertical (3230 mm/4571 mm) necessários para esta aplicação. No entanto, a sua ampla gama de trabalho e as suas capacidades de alta precisão tornam-no perfeito para o processo de pulverização especificamente. O robot pode processar uma ou várias tampas e bases em série, oferecendo a máxima flexibilidade e eficiência.

Devido ao sucesso do robot, a Haase adicionou um robot Kawasaki BX100L ao local de produção para aplicar resina e fibras de vidro a um molde. Também adicionaram outro ZT130L para trabalhar tampas e fundos com o sistema de troca automática de ferramentas. Este sistema proporciona-lhes a flexibilidade de que necessitam para fabricar aproximadamente 100 tipos de depósitos diferentes, conforme necessário.

A Kawasaki em primeiro lugar

Jürgen Krell, diretor técnico da Haase, decidiu optar pela Kawasaki Robotics depois de interagir com eles na feira Automatica. “Para nós, o preço atrativo, o design robusto e o perfil de requisitos específico, mas precisamente adequado, do robô foram os factores decisivos. Com um parceiro Kawasaki comprovado na cidade vizinha, o serviço disponível também foi excelente para nós. E o apoio técnico fornecido pela própria Kawasaki provou rapidamente ser particularmente fiável e flexível”

Um ambiente mais limpo e seguro

Um sistema de aspiração assegura a extração contínua e eficaz da sujidade durante o processo de acabamento, que removeu 60% da sujidade transportada pelo ar. Os robôs funcionam com o controlador da série E da Kawasaki, que apenas necessita de limpezas semanais para um desempenho ótimo.

Mudança automática de ferramentas

A Haase também desenvolveu e construiu uma estação especial de mudança de ferramentas. Isto permite que o robot alterne eficientemente entre quatro ferramentas diferentes necessárias para o acabamento. O robot ZT130L montado na prateleira não depende de ferramentas especiais. Utiliza máquinas disponíveis no mercado, tais como uma fresa para preparar a caixa de visita no tanque e uma rebarbadora para preparar a superfície do tanque para laminação e processamento posterior. O robot também utiliza duas serras para cortar e esmerilar com precisão e um acessório de sucção para limpar as tampas e as bases.

Segurança máxima melhora a colaboração entre homem e robot

Uma barreira de luz protege eficazmente a área de trabalho do robô em combinação com o sistema de segurança Cubic-S da Kawasaki. O Cubic-S assegura que os robots e os trabalhadores podem trabalhar em conjunto de forma segura e sem hesitações. O software permite a instalação de aplicações particularmente económicas em termos de espaço e áreas de segurança sem medidas de segurança externas complexas. O Cubic-S combina oito funções de segurança – incluindo a definição individual e a limitação exacta do espaço de trabalho disponível. O robot não pode, em momento algum, exceder os limites da área de trabalho especificada.

Para que este sistema de segurança funcione, é necessário monitorizar eletronicamente cada eixo individual do robô. Os valores predefinidos dos eixos constituem os limites dos movimentos possíveis. Se o sistema exceder uma velocidade predefinida, engatar eixos anteriormente parados ou as ferramentas saírem da orientação pretendida, o Cubic-S desliga automaticamente o robô. “Para nós, o trabalho manual e a automatização estão intimamente ligados. Por isso, estamos continuamente a otimizar o Cubic-S e a nossa configuração de segurança, a fim de tornar o trabalho conjunto do homem e do robô ainda mais fácil, mais eficaz e mais seguro”, diz Krell.

RESULTADOS

- A produção mais do que duplicou

- Mais automatização para breve devido ao sucesso da instalação inicial

Assim que a Haase tomou a decisão de automatizar, reestruturou rapidamente a sua fábrica. Em menos de três meses, concluíram a integração do novo robot. Desde então, a Haase também automatizou com sucesso todas as estações de pulverização na produção.