- IndústriasAlimentação e bebidas

- AplicaçãoPaletização

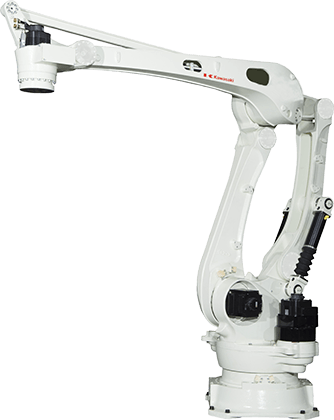

- Série de RobôCP series

Sistema concebido por:

VISÃO GERAL

Neste exemplo, o utilizador final enfrentou um dilema que muitos fabricantes enfrentam. À medida que as máquinas envelhecem, devem investir dinheiro na reparação ou na substituição da sua linha? O tempo de inatividade causado por avarias frequentes tornou a decisão fácil para o utilizador final. Trabalharam com o integrador de robots Kawasaki de Denver, Conveying Industries, para renovar toda a sua linha com um novo robot e equipamento de paletização.

A sua solução inclui ensacadores de válvulas actualizados, robô e embaladora extensível, o que teve um enorme impacto. Um robô de paletização Kawasaki CP180L foi uma das maiores actualizações do cliente. Proporcionou a fiabilidade e a consistência de que necessitavam para atingir os seus objectivos de produção, evitar tempos de inatividade dispendiosos e otimizar a eficiência global.

DESAFIOS

Para atingir os seus objectivos, o cliente necessitava de uma solução robótica personalizada e de elevado desempenho. A empresa produz um produto alimentar sensível à temperatura, que derrete facilmente. O sistema precisava de ser capaz de funcionar 24 horas por dia, sete dias por semana, e em temperaturas extremas – muitas vezes superiores a 100°F. O novo robô tinha de ser capaz de paletizar um mínimo de 20 sacos por minuto, de modo a corresponder à sua atual taxa de produção.

Sensibilidade ao tempo

A natureza altamente sensível ao tempo do produto alimentar neste processo também causou preocupação. Assim que o produto é fabricado, o fabricante tem um tempo limitado para ensacar o produto e iniciar a distribuição antes de o tornar inutilizável. Qualquer paragem resultaria em atrasos imediatos e críticos na produção e no ensacamento, o que resultaria em perda de vendas. “Quando se começa a processar (este produto), não se pode dar ao luxo de ter tempo de paragem,” disse Bill Priday, Diretor de Vendas da Conveying Industries. “Era fundamental que [a solução] fosse fiável, estivesse a funcionar e não tivesse tempos de paragem.”

Sentir o calor

As instalações do cliente estão localizadas no clima desértico do sul da Califórnia, onde as temperaturas podem chegar a 120° nos meses de verão. As condições extremas da região apresentaram desafios para o integrador, que precisava garantir que todos os equipamentos pudessem operar em temperaturas tão altas.

SOLUÇÃO

- Robô antigo substituído por um novo robô de paletização de alta velocidade Kawasaki CP180L

- Sistema de ensacamento manual substituído por um sistema de ensacamento form-fill-seal

- Ar condicionado montado nos controladores do robô para controlar a temperatura

- A HMI personalizada permite uma operação e resolução de problemas simples

A Conveying Industries actualizou a linha do cliente com novas máquinas, incluindo um robô de paletização Kawasaki CP180L e um novo sistema de ensacamento form-fill-seal. Este sistema utiliza sacos de poliéster duráveis, em oposição aos sacos de papel kraft que estavam a ser utilizados.

Assim que um saco é enchido na ensacadora vertical form-fill-seal, o saco selado passa por um transportador de achatamento de sacos para redistribuir o produto. De seguida, passa por um transportador de rolos quadrados para garantir que o saco está nivelado. A partir daqui, o produto passa por um detetor de metais e uma impressora a jato de laser adiciona códigos de rastreio.

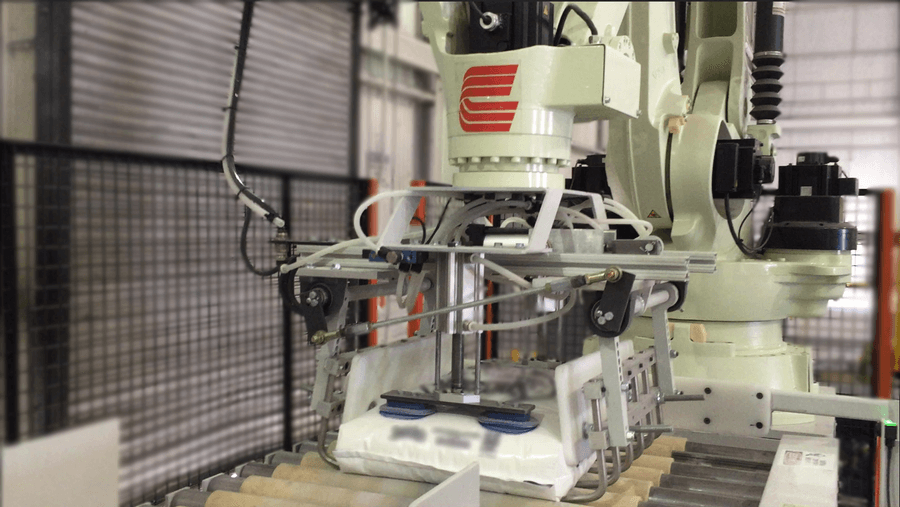

A paletização começa assim que o processo de acondicionamento estiver concluído. Uma palete vazia é retirada do armazém de paletes e entregue à estação de paletização através de um transportador. O robot recolhe os sacos individualmente e coloca-os nas paletes num padrão pré-configurado a uma velocidade de 18-20 sacos por minuto.

A Conveying Industries concebeu uma ferramenta de fim de braço personalizada para o cliente, que utiliza um design de concha operado a ar com dedos que se encaixam entre os rolos do transportador de recolha. As placas na parte superior da pinça mantêm o saco no lugar enquanto os dedos deslizam por baixo do saco, assegurando que o produto permanece no lugar para uma colocação fiável e consistente.

Uma vez concluída a palete, um transportador transporta-a para um dispensador de folha de deslizamento superior e para uma máquina de embalar automática. O último passo é o transportador de acumulação por gravidade. Em seguida, os condutores de empilhadores recolhem as paletes acabadas e levam-nas para o armazém para distribuição.

Para evitar o mau funcionamento do equipamento devido ao calor extremo do deserto, a Conveying Industries instalou unidades de ar condicionado no topo das unidades do controlador Kawasaki E para evitar o sobreaquecimento.

Operação suave

Para ajudar o cliente nas operações do dia a dia, a Conveying Industries desenvolveu uma IHM personalizada com tela sensível ao toque que se comunica diretamente com o robô. A interface fornece uma contagem de sacos e camadas para garantir que os objectivos estão a ser cumpridos e permite ao operador ajustar o número de camadas ou posições de colocação por palete. Se surgirem problemas, o sistema fornece sugestões de resolução de problemas. Também regista o histórico de alarmes para que os operadores possam compreender melhor o robô.

O (Kawasaki) CP180L é um robô de paletização dedicado – fiável, simples de operar e manter, e o tempo de inatividade é praticamente nulo. É um robô que funciona, funciona e funciona… e não apresenta problemas para o cliente.

Bill Priday, Diretor de Vendas da Conveying Industries

RESULTADOS

- O robot paletiza até 22 sacos por minuto, 18-20 sacos por minuto em média

- O número de operadores necessários para este processo diminuiu em mais de 50%

O cliente obteve inúmeros benefícios após a implementação do novo equipamento. “O CP180L é um robô de paletização dedicado – fiável, simples de operar e manter, e o tempo de inatividade é praticamente nulo.” afirmou Priday. “É um robô que funciona e funciona e funciona… e não apresenta quaisquer problemas para o cliente.”

Com o seu anterior robô, o utilizador final não conseguia atingir os seus objectivos de produção devido a avarias. Agora, o CP180L da Kawasaki é capaz de paletizar consistentemente 20 sacos por minuto durante horas por dia com menos operadores. À velocidade máxima, a taxa aumenta em 4 sacos por minuto em relação às capacidades do robot anterior. Além disso, o novo sistema requer apenas dois operadores, em vez de cinco – um benefício que se reflecte no resultado final do cliente.

Os robôs Kawasaki CP180L oferecem um design simples com elevada fiabilidade, robustez e velocidade. Quando combinados com a interface HMI personalizada e as ferramentas da Conveying Industries, o cliente viu um impacto positivo na sua eficiência e nos seus resultados.