- IndústriasAlimentação e bebidas

- AplicaçãoPaletização

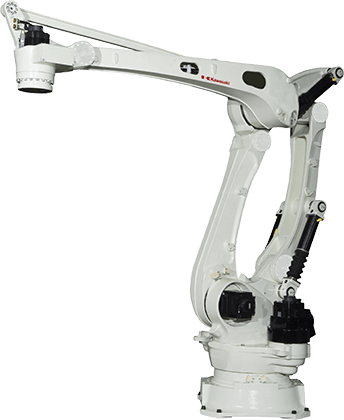

- Série de RobôCP series

VISÃO GERAL

A Westheimer Brewery, fundada em 1862, é uma cervejaria privada com mais de 150 anos de tradição. A partir da sua fábrica na região de Sauerland, na Alemanha, produz especialidades de cerveja regionais e prepara-as para distribuição regional e internacional. Para se manter competitiva num mercado cada vez mais diversificado, a Westheimer instalou um robô Kawasaki em agosto de 2017, um dos primeiros a fazê-lo entre os seus concorrentes. A facilidade, flexibilidade e eficiência do seu sistema automatizado inspirou-os a automatizar processos adicionais no futuro.

DESAFIOS

- Trabalhadores qualificados cada vez mais difíceis de encontrar

- Tarefas actuais que constituem um desafio ergonómico para os trabalhadores

- Maquinaria atual antiquada e propensa a avarias

- A flexibilidade é essencial para a evolução da linha de produtos

Encontrar trabalhadores qualificados é um desafio crescente para a Cervejaria Westheimer e para a indústria transformadora em geral. O número de candidatos na região está a diminuir continuamente, o que pode causar falhas na produção. Para além disso, a Westheimer pretendia reduzir o esforço físico dos funcionários que pode ser causado pelo trabalho de fim de linha.

A maquinaria de paletização anterior e mais antiga da cervejeira avariava-se frequentemente, tornando claro que era altura de modernizá-la. “A modernização e a automatização da fábrica têm de começar aqui. A longo prazo, toda a infraestrutura da fábrica de engarrafamento será renovada e optimizada.”

O volume de produção da Cervejaria Westheimer manteve-se constante durante anos, mas a crescente diversificação de produtos foi outro fator que a empresa teve de considerar ao construir o seu novo sistema. Tinha de ser flexível e adaptável a novos produtos.

SOLUÇÃO

- Robô Kawasaki CP500L e hardware/software de segurança Cubic-S instalados

- O robô carrega as garrafas vazias para a palete a caminho da estação de enchimento e as garrafas cheias para uma palete para distribuição

- A estação de mudança de ferramentas permite que o sistema se adapte às mudanças de produto

As garrafas vazias são introduzidas manualmente numa máquina de seleção automática à entrada da fábrica, onde são limpas e enxaguadas. Após o enchimento, as garrafas são inspeccionadas e colocadas em caixas. Estes passos continuam a ser manuais, mas a Westheimer planeia instalar um robô de recolha e colocação no futuro para tratar destas tarefas.

A partir daí, a produção decorre em dois níveis interligados – as garrafas vazias e o produto final são processados no nível inferior e as garrafas são enchidas no nível superior. No novo sistema, uma correia transportadora transporta as garrafas entre os dois níveis, o que permite que as caixas sejam carregadas e descarregadas pelo robot de paletização CP500L da Kawasaki.

O robô está assente numa base de betão com cabos colocados no seu interior. A fábrica de cerveja trabalhou com o integrador alemão da Kawasaki, Schröder Engineering Team, para conceber o sistema ideal para o seu processo. Juntamente com a Kawasaki Robotics GmbH, o integrador esteve envolvido em todos os passos da instalação.

Flexibilidade alcançada

O novo sistema de paletização é flexível e adaptável a produtos novos ou diferentes. Uma estação de mudança de ferramentas está ligada ao carregador, onde as ferramentas de preensão corretas estão prontamente disponíveis para o robô mudar com base no tipo de produto. Esta flexibilidade não só poupa tempo, como também permite uma qualidade de produto significativamente mais elevada e consistente.

O elevado grau de flexibilidade é também uma grande vantagem quando se trata de encomendas externas. A Westheimer Brewery trabalha num turno e encomendas especiais – como cerveja biológica – são adicionadas em intervalos regulares. Também apoiam outras cervejeiras da sua vasta rede e numerosas marcas de cerveja artesanal e empresas em fase de arranque que moldaram o mercado da cerveja nos últimos anos. Ter um sistema automatizado flexível permite à Westheimer acompanhar mais facilmente as tendências do sector da cerveja.

“Nas décadas de 1970, 1980 e 1990, a questão nas cervejarias era simples: barril ou garrafa?” disse Tolzmann. “Hoje em dia, alteramos a produção quatro vezes por dia, em média – o planeamento preciso e a flexibilidade são essenciais.”

Robô de alto desempenho e software de segurança

Para atingir os seus objectivos, a cervejeira precisava de um robô de trabalho com uma carga útil elevada que pudesse caber no seu espaço. O robô CP500L da Kawasaki preencheu todos os requisitos: o robô compacto de paletização tem uma carga útil de 500 kg e uma velocidade máxima de 900 ciclos por hora. Com um alcance de 3.255 mm, uma altura de paletização de 2.200 mm e um peso líquido de apenas 1.650 kg, é o robot mais potente da sua classe.

Para além da velocidade, precisão e design compacto do robô, o carregamento independente da máquina e o sistema de segurança Cubic-S da Kawasaki foram também pontos-chave de venda. Uma nova pinça de corrente para o mesmo fim teria exigido mais programação e seria mais suscetível a falhas.

Após algumas semanas de afinação e uma verificação de segurança abrangente, a fábrica entrou em funcionamento em agosto de 2017. Quando a instalação foi concluída, Tolzmann ficou agradavelmente surpreendido com a transição sem problemas. “Sei de outras empresas que instalações comparáveis não estavam prontas para arrancar mesmo após oito meses”, disse Tolzmann. “Aqui, tudo estava pronto em menos de dois meses. Também conseguimos manter-nos dentro do nosso orçamento sem quaisquer problemas.”

RESULTADOS

- O robô paletiza a um ritmo de 1200 caixas por hora, com potencial para ser 25% mais rápido

- Funcionários reafectados a funções mais adequadas

- A cervejeira planeia introduzir mais robôs para outros processos

Atualmente, o robô CP500L da Kawasaki processa mais de 1.200 caixas por hora – e há ainda mais potencial, diz Tolzmann. “Para uma coordenação óptima com as nossas máquinas mais antigas, ainda não conseguimos lidar com a velocidade do robô. Após a modernização do nosso sistema de transporte, o robot será até 25% mais rápido.”

Graças ao seu sistema de controlo integrado, o robô permite um manuseamento eficaz das caixas, utilizando uma única máquina num espaço reduzido. O sistema de segurança baseado no Cubic-S também funciona de forma fiável e simples: Assim que a porta da célula robótica é aberta, a energia é desligada e os funcionários podem entrar no sistema sem hesitação. Um curso de formação de uma semana na Kawasaki Robotics ensinou a Jörg Tolzmann e ao integrador Thomas Juckenath tudo o que precisavam de saber para operar o robot.

O sistema de paletização robotizada da cervejeira ajuda-os simultaneamente a combater a escassez de mão de obra em todo o sector, ao mesmo tempo que lhes permite reafectar os seus actuais funcionários a funções mais humanas e mais adequadas às suas competências.

Abrir caminho

De acordo com a experiência de Jörg Tolzmann, a automatização do mercado cervejeiro ainda está numa fase inicial – apesar de alguns pioneiros. Embora as feiras comerciais mostrem uma clara tendência para os robots, equipamentos como barreiras de luz, motores pneumáticos e soluções mecânicas são, na verdade, o mais próximo que a maioria das cervejeiras está da automação. Além disso, muitos dos fornecedores da Westheimer Brewery ainda não confiam na automação baseada em robots. “As empresas conhecem as suas máquinas antigas e a manutenção necessária”, disse Tolzmann. “Mas sabemos, por experiência própria, que pensar fora da caixa compensa rapidamente.”

O novo robô CP500L é apenas o começo na Cervejaria Westheim. A longo prazo, a empresa planeia substituir mais robôs de máquinas e automatizar várias etapas do seu processo. Jörg Tolzmann e a sua equipa planeiam continuar a combinar a arte tradicional de fabrico de cerveja com processos modernos de engarrafamento e produção.