- IndústriasMédico

- AplicaçãoMontagem, Remoção de material

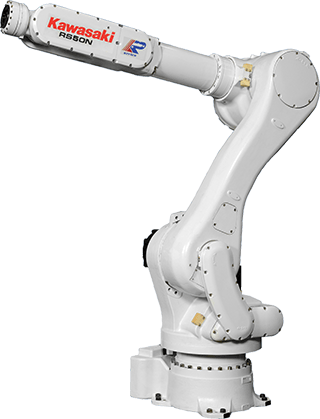

- Série de RobôR series

Sistema concebido por:

VISÃO GERAL

Durante a pandemia da COVID-19, o sector dos cuidados de saúde enfrentou uma escassez de equipamento de proteção individual (EPI) em grande escala, o que colocou os trabalhadores da linha da frente em risco de infeção. Perante este problema, a Harbour Technologies, integradora e construtora de ferramentas sediada em Ontário, mudou a sua atividade para incluir um novo título: Fabricante de EPI. A Harbour Technologies concebeu uma célula robótica de fabrico de EPI para fabricar rapidamente batas de isolamento aprovadas pela FDA, o que ajudou o governo canadiano a fornecer mais EPI aos hospitais necessitados em todo o país. Devido ao seu sucesso, a Harbour Technologies está a tentar fornecer EPI não só ao Canadá – mas ao resto do mundo.

DESAFIOS

Manter a segurança dos trabalhadores da linha da frente

Os problemas da cadeia de abastecimento, combinados com o facto de os hospitais estarem sobrelotados, provocaram uma escassez de EPI necessários para ajudar a proteger os trabalhadores da linha da frente. “É extremamente importante para o Canadá ter resiliência no fabrico de EPI”, afirmou Andrew Glover, coproprietário da Harbour Technologies. “Vimos isso em primeira mão no início da pandemia, onde havia uma escassez de EPIs em toda a América do Norte, especialmente no Canadá.”

Eliminação de erros

Quando se trata de fabricar batas de isolamento de nível 3, a FDA tem padrões extremamente elevados para aprovação. De acordo com a FDA, todas as áreas da bata de isolamento cirúrgico, exceto as ligações, os punhos e as bainhas, são consideradas zonas críticas de proteção e têm de cumprir o nível mais elevado de proteção contra líquidos para o qual a bata está classificada. Por este motivo, o controlo de qualidade foi crucial para a Harbor Technologies. O fabrico robótico de EPI permitiu-lhes cumprir esta norma. “Descobrimos que havia muitos EPIs de qualidade inferior que colocavam em risco os nossos trabalhadores da linha da frente”, afirmou Andrew. “Com o nosso sistema de bata robótica da Kawasaki, a qualidade é muito superior a tudo o que é feito manualmente.”

A facilidade de utilização é uma necessidade

A Harbour Technologies precisava de um sistema de fácil utilização que os seus funcionários pudessem operar facilmente. “Queríamos ter a certeza de que, quando um operador carrega no botão ‘start’ da máquina, esta faz o que tem de fazer”, afirmou o coproprietário da Harbour Technologies, David Glover. “Assim, qualquer pessoa pode pegar no pendente e começar a operar.”

SOLUÇÃO

- O robô Kawasaki RS050N executa várias tarefas na célula de fabrico de EPI

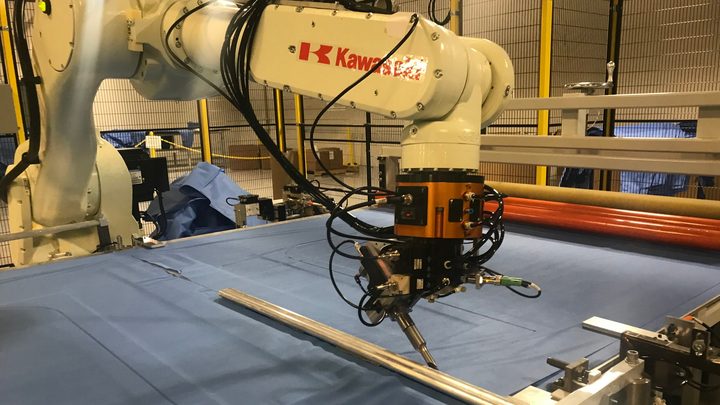

- O robô utiliza a estação de mudança de ferramentas para alternar entre as ferramentas de soldadura por ultra-sons, faca e pinça

- Solução escalável que se expandirá para 14 células entre duas instalações da Harbour Technologies no Canadá

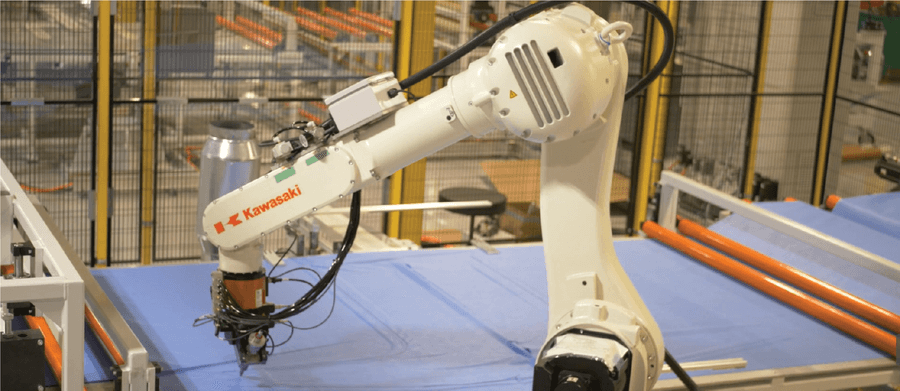

Para começar, os operadores carregam grandes rolos de material de bata para a célula. Os rolos servo-controlados libertam a quantidade de material necessária para produzir uma bata. Podem ser ajustados em tempo real para acomodar diferentes produtos.

Assim que o espaço de trabalho da mesa estiver coberto de material, o robô utiliza uma estação de troca de ferramentas para equipar uma buzina de soldadura por ultra-sons rotativa exclusiva concebida pela Harbour Technologies. Utilizando esta ferramenta, o robô traça o perfil da bata para unir as peças de material da frente e de trás.

De seguida, o robô muda automaticamente de ferramenta para equipar uma faca. Esta segue o mesmo caminho para cortar a forma dos vestidos ou acessórios, tais como gravatas ou cintos. Depois, o robô muda de ferramenta uma terceira vez para uma pinça que pega na bata pronta e a coloca de lado para ser embalada. Por fim, os funcionários da Harbour Tech embalam manualmente o produto para distribuição.

O sistema utiliza um robô Kawasaki RS050N, que oferece uma carga útil de 50 kg e um alcance de 2.100 mm. Para escolher o robô certo para a sua aplicação, a Harbour Technologies reuniu-se com a equipa de engenharia da Kawasaki para discutir os detalhes da sua aplicação.

“Fizemos uma parceria com a Kawasaki Robotics, que preencheu perfeitamente a necessidade, não só com os seus robôs, mas também com o seu apoio contínuo”, afirmou David. “Sentámo-nos com a equipa de engenharia, apresentámos-lhes os nossos requisitos e trabalhámos em conjunto para selecionar o robô e a plataforma adequados.”

RESULTADOS

Do ponto de vista do fabrico, a automatização deste processo proporciona muitas vantagens. Em primeiro lugar, esta célula permite aumentar significativamente a produção, reduzindo simultaneamente os custos de mão de obra.

“Há vários benefícios em poder fazer a bata 100% completa num sistema robótico”, disse Andrew. “Não apenas na poupança de mão de obra, mas também no tempo de ciclo. Somos capazes de produzir uma bata muito mais rapidamente do que a que está a ser feita manualmente.”

Numa escala maior, esta célula abre o negócio da Harbour Technologies, permitindo-lhes estabelecer as bases para se tornarem um concorrente global neste espaço. Agora que a primeira célula foi concebida, a Harbour planeia continuar a fabricar EPIs internamente e venderá este sistema a outras empresas canadianas como parte dos seus esforços de reshoring. Para além disso, o crescimento da sua empresa em resultado da sua célula de fabrico robótico de EPI criou centenas de postos de trabalho na sua comunidade.

“Nunca houve fabrico de EPI no Canadá a este nível… Com os sistemas robóticos, permite-nos competir a nível global, o que, por conseguinte, cria empregos a nível local que nunca existiram antes”, afirmou Andrew. “Em todo o Ontário, as nossas produções estão a empregar mais de 600 pessoas, algo que nunca tinha acontecido antes da pandemia. A robótica permite-nos continuar a (criar) estes empregos e continuar a crescer neste mercado.”