弧焊機器人

尋找面向未來的弧焊機器人的完整指南。

什麼是電弧焊?

電弧焊是利用電弧產生的熱量連接金屬的過程,可以使用不同的技術來完成,例如 MIG(氣體金屬電弧焊)、TIG(鎢極氣體保護焊)、PAW(等離子弧焊)等。對於任何從事金屬工作的人來說,無論是在汽車產業、建築業或工業設備製造業,都是一種首選。

製造公司如何克服電弧焊接挑戰

當今主要挑戰之一是缺乏熟練的焊工;美國焊接協會 (AWS) 預計,到 2028 年,美國將需要 33 萬名新焊接專業人員,2024 年至 2028 年間,美國每年平均需要填補 82,500 個焊接職位,以滿足基礎設施、能源、汽車和建築等行業日益增長的需求。

加上現在不斷上漲且波動的材料成本、供應鏈中斷、客製化,以及對零件活用性的需求,毫無疑問地降低生產成本和提高利潤是一項重大挑戰。

為保持競爭力,需要更進步的技術,如自動化和先進的製造流程。然而令人覺得困難的部分在於,要達到以上成果,我們必須考量到時間、投資和培訓。

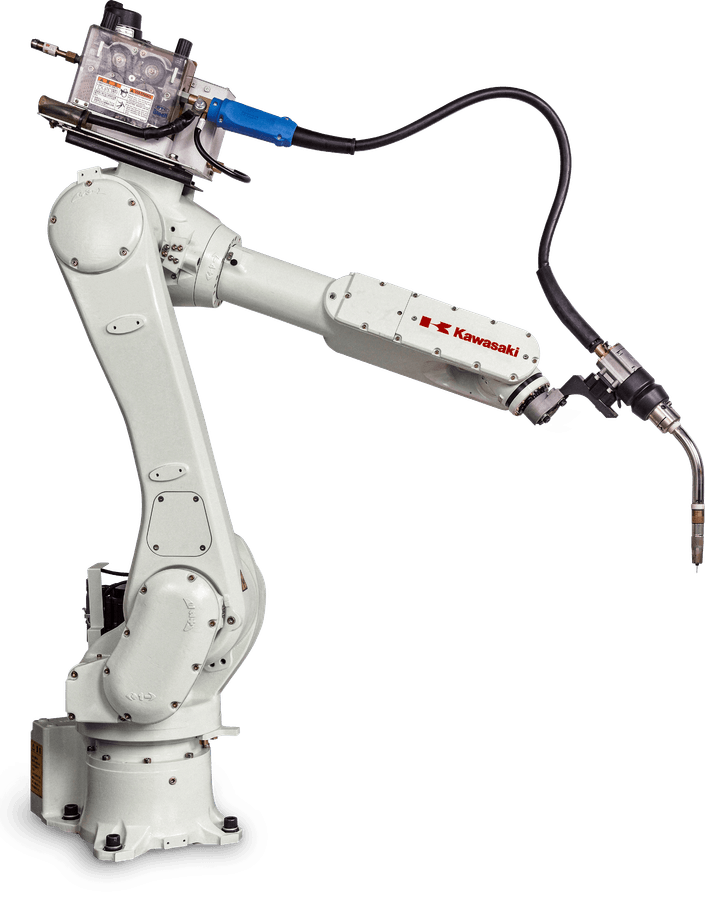

川崎機器人的與眾不同

自 1960 年代以來,我們一直在開發機器人焊接能力,不斷精進技術、工藝和品質,得以簡化弧焊技術的過程。這都有助於對應勞動力短缺、客戶需求和市場狀況。

您可以將我們的弧焊機器人與任何主要焊接電源結合使用。我們提供全套模組化的 K 定位器和 K 軌道走型裝置,以及啟動感應、觸控感應和自適應填充技術等功能,上述這些都是標準配備。我們支援產品週期的工程服務、人員培訓和售服,以確保您的自動化專案成功。

另一個關鍵的差別在於川崎與SIer(*技術合作的整合商夥伴)的關係。為消除任何技術導入的障礙,我們擁有一群專門從事弧焊整合的SIer,增加了另一個層面的支援。只有川崎擁有的特定技術和軟體使我們能夠與所有類型的SIer合作 – 無論您需要自適應雷射視覺技術來即時追蹤幾何接頭形狀、或是焊接後的檢查功能。

藉由川崎先進的自動化技術與SIer結合,使我們能夠創建您所需的解決方案,以達到您對弧焊技術的期望品質和產量。

川崎重工的弧焊機器人

我們的弧焊機器人系列採用開放式架構和最先進的技術,完全符合現今熟練焊工的品質。致力於解決勞動力短缺問題,滿足生產目標並提高品質。

弧焊機器人常見問題解答

最適合機器人應用的電源是什麼?

機器人弧焊應用中使用哪些感測器?

如何確保機器人焊接過程的精確和自適應控制?

使用機器人進行焊接有哪些好處?

如何優化機器人焊接的週期時間?

操作焊接機器人時應採取哪些安全措施?

如何使用機器人處理焊縫追蹤?

機器人焊接面臨哪些常見挑戰?

機器人電弧焊的未來趨勢是什麼?

與川崎機器人聯繫

如果您的弧焊工作持續受到勞動力短缺以及供應鏈和材料成本的不確定性的壓力,敬請與我們聯繫。我們的弧焊機器人系列可以成為您數年甚至數十年的助力。