Ursprünglich dienten die Industrieroboter als Maschinen, die den Menschen bei sich wiederholenden, gefährlichen oder schweren Arbeiten, wie beispielsweise dem Transport von schweren Gütern, ersetzten. Früher kamen sie in Schlüsselindustrien wie der Automobil-, Maschinen- und Elektronikindustrie zum Einsatz. Heute werden sie in der Land- und Forstwirtschaft, bei Erdarbeiten, in der Medizin und Pflege sowie in der Lebensmittel‑, Pharma‑ und Kosmetikindustrie vielfach angewendet. Heute, wo sich der Lebenszyklus von Produkten immer weiter verkürzt und eine hohe Nachfrage nach stark diversifizierten Produkten in kleiner Stückzahl („High mix low volume“) und einer in Varietät und Menge flexiblen Produktion besteht, kommt die Vielseitigkeit und flexible Nutzbarkeit von Robotern in immer mehr Branchen zur Anwendung. Die Ansprüche an Industrieroboter, die flexibel zum notwendigen Zeitpunkt am notwendigen Ort eingesetzt werden können, sind groß.

Viele Fragen tauchen jedoch auf, wenn man sich dazu entscheidet, einen Roboter anzuschaffen. „Für welche Arbeiten können wir den Roboter einsetzen?“ „Welche Vorbereitungen sind dafür notwendig?“ „Und an wen kann ich mich eigentlich wenden, wenn ich Rat benötige?“ Lauter Fragen, die im Kopf auftauchen, wenn man erstmals an die Anschaffung eines Roboters denkt. Um diese Sorgen und Nöte auszuräumen, möchten wir den konkreten Ablauf und die Aspekte bei der Anschaffung eines Industrieroboters erläutern.

Der „Anschaffungsprofi“, den man als erstes um Rat fragen sollte

Noch nie einen Roboter angeschafft. Man ist zwar interessiert, hat jedoch keine Ahnung, welche Arbeiten sich damit automatisieren lassen. Die Einschätzung, ob sich eine Arbeit überhaupt automatisieren lässt oder nicht, ist schwierig — an solchen Stellen wird ein genauer Plan erstellt, damit ein Robotersystem problemlos in den Betrieb integriert werden kann. Oft sind es spezialisierte Ingenieure, sogenannte Robotersystemintegratoren (Roboter-SIer), die den kompletten Prozess von der Idee eines Robotersystems bis hin zur Planung und Einführung übernehmen. Die SIer sind sozusagen die Profis bei der Einführung eines Roboters, die generell zwischen dem Anwender und dem Roboterhersteller vermitteln und den Prozess bis zur Einführung des Systems als Bindeglied begleiten und leiten. Übrigens ist Kawasaki Heavy Industries ein Roboterhersteller mit Mehrwert, der alle Schritte einschließlich der Aufgaben von Robotersystemintegratoren im eigenen Unternehmen übernehmen kann.

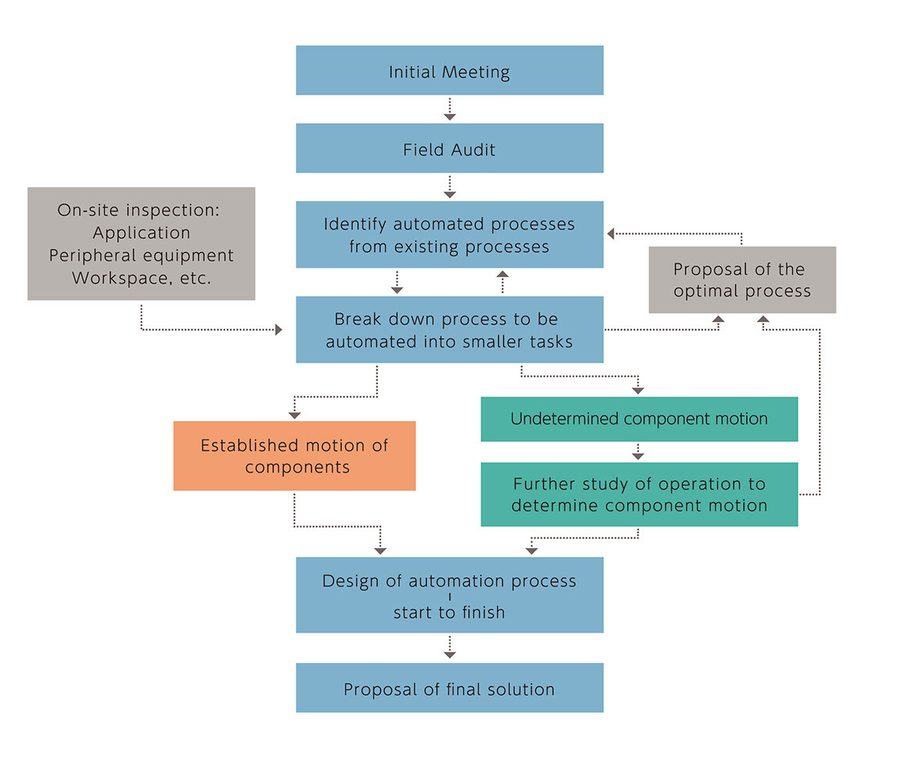

Schauen wir uns einmal an, wie der konkrete Ablauf von der Anschaffung eines Roboters bis zur fertigen Automatisierung aussieht. Der grundlegende Ablauf ist im „Diagramm für den Robotereinführungsprozess“ beispielhaft zusammengefasst. Wir gehen davon aus, dass bereits eine vorausgehende Beratung und eine Besichtigung vor Ort durch einen Robotersystemintegrator erfolgt sind. Hier ist es wichtig, die grundlegenden Bedingungen gemeinsam zu klären, also was der Anwender möchte, wie die Bedingungen vor Ort sind, wie die Kostenplanung und der Zeitplan aussehen und wie sich Zykluszeit, Spezifikationen, Produktart und Räumlichkeiten gestalten. Auch Details können hier schon besprochen werden. Beim Aufbau eines Robotersystems ist es mehr als alles andere Voraussetzung, dass man „seinen Partner kennt“, denn es handelt sich hier um die Umsetzung eines gemeinsamen Projekts durch den Anwender, den Systemintegrator und den Roboterhersteller.

Eine Arbeitsumgebung für den Roboter schaffen

Wir greifen uns anschließend Arbeitsschritte heraus, die automatisiert werden können. Tatsächlich gibt es Arbeiten, für die ein Roboter sehr gut geeignet ist, und andere, für die er weniger gut geeignet ist. Gut ist er beispielsweise darin, eine bestimmte Bewegung mit einer bestimmten Präzision zu wiederholen. Für Arbeiten, bei denen gute Augen, feines Gespür bzw. der Geruchs- oder Geschmackssinn, also die fünf Sinne, gefordert sind, wird das System schnell zu kompliziert oder zu teuer, da verschiedenste Sensoren wie beispielsweise optische Sensoren (Vision-Sensor) erforderlich sind und Peripheriegeräte angeschafft werden und eine geeignete Umgebung geschaffen werden muss. Man muss überlegen und prüfen, ob ein Roboter für einen Arbeitsschritt wirklich geeignet ist und sein Potenzial voll entfalten kann. Dabei spielen auch die Effizienz, Produktivität und das Kosten-Nutzen-Verhältnis eine Rolle.

Auch bei der partiellen Verbesserung von Produktionsschritten, dem häufigsten Anwendungsfall, besteht der erste Schritt darin, die Arbeitsschritte unter Berücksichtigung der vorgenannten Aspekte in Arbeitsschritte, für die sich der Mensch besser eignet, und in jene, die der Roboter übernehmen kann, einzuteilen.

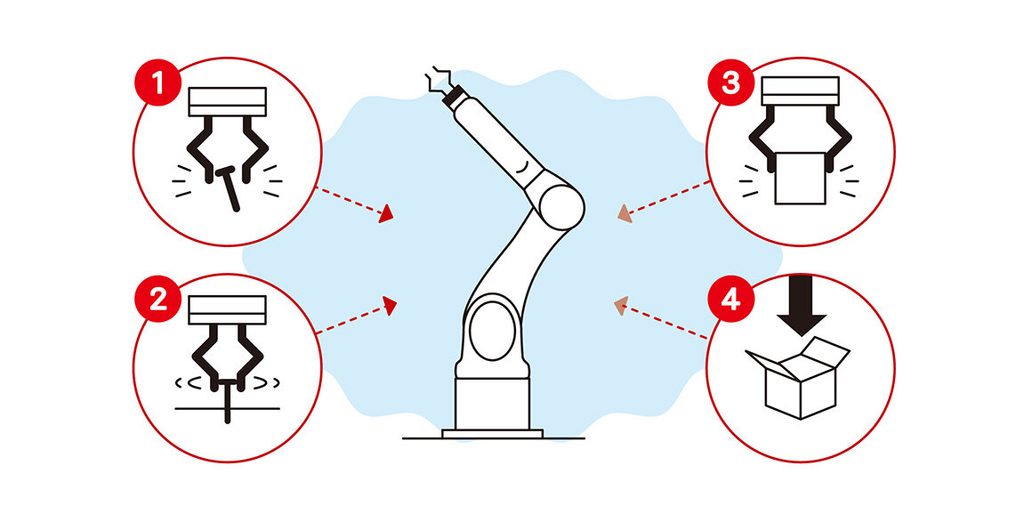

Nachdem die Arbeitsschritte ermittelt wurden, die für eine Automatisierung durch einen Roboter infrage kommen, werden die Elemente einer Arbeit daraufhin „analysiert“, welche Arbeit der Roboter tatsächlich übernehmen kann. Aus menschlicher Sicht sieht eine einzelne Arbeitseinheit möglicherweise folgendermaßen aus: „Eine Schraube nehmen und in das Produkt an der Spannvorrichtung einsetzen. Nach dem Anziehen das fertige Produkt in die Kiste auf der Seite legen.“ Bei einem Roboter muss die Arbeit jeweils in kleinere Schritte unterteilt werden, zum Beispiel: „eine Schraube nehmen“, „Produkt in die Spannvorrichtung einsetzen“, „die Schraube am korrekten Ort einsetzen“, „die Schraube anziehen“ und „das fertige Produkt nehmen und in die Kiste auf der Seite legen“.

Was man hierbei oft übersieht, sind die Dinge, die der Mensch beiläufig tut. Das kann zum Beispiel sein, ein Bauteil zu wenden, wenn man es in ein Regal legt, per Sichtprüfung zu prüfen, ob in ein Produkt Fremdkörper eingedrungen sind, oder auf eine Oberfläche zu klopfen, um die Dichtheit zu prüfen. Solche kleinen Arbeitsschritte, die von menschlichen Arbeitern ganz selbstverständlich ausgeführt werden, müssen im Falle eines Roboters Schritt für Schritt einmal programmiert werden. Zudem muss auch das System dementsprechend aufgebaut werden, bis hin zu den verwendeten Werkzeugen und der Verknüpfung mit den Schritten vor und nach dem Arbeitsschritt.

Zeitgleich mit der Analyse der Elemente eines Arbeitsschrittes ist es unerlässlich, eine „Arbeitsumgebung“ für den Roboter zu schaffen. Beispielsweise kann es vorkommen, dass es in Bezug auf den Arbeitsraum des Roboters selbst keine Probleme gibt, es jedoch zum Stocken eines Arbeitsschritts kommen kann, wenn kein Lagerraum vorhanden ist, in den die Lieferteile vorübergehend gelegt werden können. Bei der Frage, wohin Lieferteile in welchem Zeitraum vorübergehend gelegt werden, ist es also sehr wichtig, zu planen und sich den Ablauf des tatsächlichen Arbeitsschrittes mit allen verknüpften Schritten davor und danach und nicht nur den automatisierten Arbeitsschritt selbst vorzustellen. Hier wird eine „Makroperspektive“ mit Überblick darüber ermittelt, wie die komplexen Elemente wie Arbeiter, Roboter, Bauteil, Produkt, Raum und Zeit im Ablauf vorher und Ablauf nachher reibungslos zusammenspielen.

Wichtige Prüfpunkte bei der Nachfolgeprüfung nach der Einführung

Welche Roboterart wird wo aufgestellt? Welche Rolle erfüllt ein Roboter? Wie läuft die gesamte Aufgabe ab? Nachdem auf Grundlage solcher Fragen eine Storyline angefertigt wurde, wird auf Grundlage dieses Grundlagenplans eine Risikobewertung vorgenommen. Wenn dann sichergestellt wurde, dass es bei der Sicherheit keine Beanstandungen gibt, geht es weiter mit der Herstellung des Robotersystems und der Programmierung.

Schließlich wird ein Plan des gesamten Robotersystems angefertigt und mit den Phasen Herstellung, Prüfung, Auslieferung und Montage sowie dem eigentlichen Betrieb begonnen. Doch selbst wenn die Einführung problemlos geklappt hat, ist die Arbeit des Roboterherstellers und des Systemintegrators noch nicht beendet. Die partnerschaftliche Beziehung mit dem Unternehmen, das einen Roboter angeschafft hat, währt lange fort. Dies reicht von regelmäßigen Inspektionen bis hin zur Unterstützung bei Reparaturen im Fall von Mängeln oder Schäden. Übrigens unterhält Kawasaki Heavy Industries eine allgemeine Hotline für Kunden nach der Anschaffung eines Roboters. Da wir zudem auch eine 24-Stunden-Hotline eingerichtet haben, können wir Kunden rund um die Uhr bei Störungen helfen. Denn wir wollen den Anwender auch dann unterstützen, wenn wir unsere After-Sales- und Service-Verpflichtungen erfüllt haben.

Der spezielle After-Sales-Kundendienst von Kawasaki Heavy Industries wurde vor über 30 Jahren ins Leben gerufen. Die Kawasaki Robot Service, Ltd. (vormals Kawasaki Robotics, Ltd.) wurde 1986 als Unternehmen speziell für die Instandhaltung und den After-Sales-Service gegründet. Bei Kawasaki Roboter steht ein Team aus Spezialisten bereit, das die Roboter über ihren gesamten Lebenszyklus, von der Einführung bis hin zum Betrieb, der Instandsetzung und Aktualisierung, begleitet.

Es gibt viele Gründe, Kawasaki Heavy Industries als Partner bei der Anschaffung von Robotersystemen zu wählen. Einer der Gründe ist, dass wir als Unternehmen, das in der Produktion zu Hause ist, ein perfektes System unterhalten, mit dem wir dem Kunden bei der Einführung von Robotern echte Unterstützung bieten können. In unserem Werk Nishi-Kobe beispielsweise verfügen wir über einen Showroom mit der größten Anzahl an Robotern in Japan. Dort stellen wir Kawasaki Roboter wie Vertikal-Knickarmroboter, Roboter mit Parallelkinematik, Reinraumroboter sowie den duAro und den Successor aus. Vor Ort werden Anwendungsszenarien wie beispielsweise Schweißen, Lackieren und das Zubereiten von Lunchboxen realitätsgetreu präsentiert. „Ich wusste gar nicht, dass ein Roboter so was tun kann.“ Wir unterhalten hier permanent Anlagen, an denen der Kunde eine konkrete Vorstellung erhalten kann, auch wenn keine Messe ist.

Man möchte das Personalproblem lösen. Man möchte noch mehr und effizienter Produkte herstellen. Man möchte menschliche Fehler umgehen und die Qualität stabilisieren. Man möchte sein Personal vor harten und gefährlichen Arbeiten schützen. Jedes Unternehmen hat seine eigenen Gründe für die Erwägung, einen Roboter anzuschaffen. Gewiss sind Industrieroboter für derlei Fragen die geeignetste Lösung, doch reicht es nicht aus, den Menschen einfach durch einen Roboter zu ersetzen. Wenn man sich nicht auf Profis verlässt, die einem beim gesamten Prozess von Anfang bis Ende zur Seite stehen, wird der Traum vom Roboter möglicherweise nicht wahr. Ein Automatisierungssystem läuft in Zusammenarbeit mit einem Robotersystemintegrator und einem Roboterhersteller reibungslos.

[Spalte]

Noch schneller zum ersten Industrieroboter!

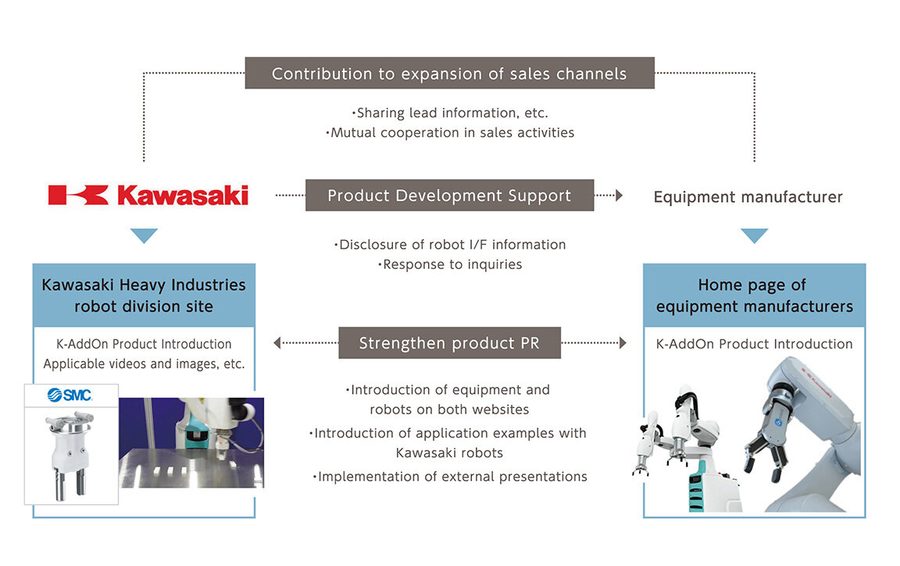

„K-AddOn“ jetzt verfügbar

Ein Industrieroboter kann alleine nicht laufen. Er ist an Peripheriegeräte wie eine Hand und ein Vision-System angeschlossen und kann erst als gesamtes System seine Arbeit verrichten. Damit die gemeinsam verwendeten Komponenten verschiedener Hersteller reibungslos zusammenspielen, sind Arbeiten zur Verknüpfung der jeweiligen Softwareprogramme erforderlich. Um den Anschluss des Roboters an Peripheriegeräte zu beschleunigen und eine reibungslose Inbetriebnahme zu ermöglichen, bietet Kawasaki Heavy Industries ab sofort die Plattform „K-AddOn“ an. Da Kawasaki Heavy Industries den Herstellern von Peripheriegeräten die Schnittstelle für Industrieroboter und kollaborative Roboter zugänglich gemacht hat, können Robotersystemintegratoren und Kunden die erforderlichen Validierungskosten für den Anschluss von Komponenten bei der Anschaffung senken.