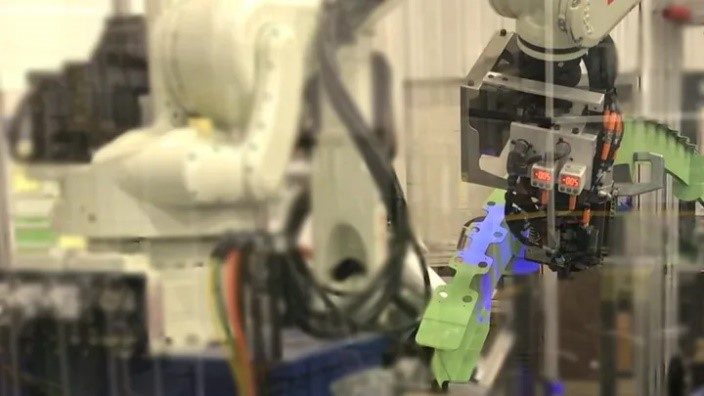

據說,與其他產業不同,航太產業的生產現場很難實現自動化。其主要原因在於少量多品項的生產方式,不容易導入機器人。這裡介紹的飛機零件製造商與加拿大安大略省川崎機器人的認可 SIer(系統整合商)SYSTEMATIX 合作,使用機器人和 3D 視覺成功地將螺帽板組裝單元自動化。

螺帽板是固定飛機機身與機架的關鍵零件,由於有超過 200 種不同的零件,原本以為自動化是一項困難的挑戰,但 SYSTEMATIX 協助解決了這個問題。由於導入使用川崎機器人和 3D 視覺的自動化組裝作業,縮短了週期時間,不只提高了產品品質,還節省了工時。

這次自動化成功的關鍵在於 3D 視覺,它可以辨識 28 種/225 種形狀的螺帽板。川崎的 R 系列機器人RS010L和RS080N負責執行零件前端的鉚接。

導入的挑戰

避免嚴苛的單一任務

這家飛機零件製造商自動化螺帽板安裝有許多原因。為了符合嚴格的品質要求,所有員工都必須接受訓練,並取得每個零件製造的認可。再來,即時記錄他們的工作也是必須的。此外還有許多問題,例如由於單一工作的時間過長,導致工人留任率低。

品質控管

螺帽板是關鍵組件,安裝時需要準確的鉚釘定位(高度)。以前,工人必須將鉚釘研磨到指定高度。這是一項既單一又耗時的工作。

解決方案(自動化組裝作業的解決方案)。

- 使用三台 Kawasaki R 系列機器人和 3D 視覺系統進行全自動組裝。

- Matrox 影像辨識軟體和 LMI 定位器可精確辨識 225 個不同的零件

製程概述

首先,川崎 RS080N 機器人使用 3D 視覺掃描並定位工件上的三個特定位置。接著,安裝在機器人末端的夾具抓取工件,並鑽出兩個沉孔,以安裝螺帽板的鉚釘。

接著,機器人轉動手臂,在不同形狀和尺寸的鉚釘中,從鉚釘滑動裝置中取出合適的鉚釘。與此同時,另一個機器人 RS010L 夾住螺帽板,並使用視覺攝影機辨識 28 種不同的螺帽板。然後機器人會將鉚釘放在螺母板定位工具上,並利用視覺重新檢查是否為正確的零件。

接著,機器人將螺帽板放在轉盤上,由另一個機器人 RS005N 塗上密封劑(一種確保耐腐蝕的塗料)。在塗抹密封劑之前和之後,會進行兩次檢查,以確保密封劑塗抹正確。

此外,轉盤轉動後,RS010L 會準備運送包括螺帽板和定位工具的整組工件。一旦工件抓取到位,機器人會同時掃瞄三個工件位置以確保表面對齊,RS010L 在固定工件的同時與 RS080N拾取頭合併;RS080N 的鉚釘拾取頭將鉚釘放置在 RS010L 頭內,並進行鉚接作業。

最後,鉚接完成後,機器人頭部分離,RS010L 移除工件,而 RS080N 則將鑽頭工具旋轉至鉚接位置,完成操作。

整個過程僅需 39 秒。

視覺、精度與速度

3D 視覺對於如此複雜的製程非常重要,Matrox 成像軟體和 LMI 定位器在辨識 225 種不同零件和 28 種不同螺帽板時發揮了關鍵作用。

SIer SYSTEMATIX 選擇川崎的原因是其開放式架構(規格透明)的程式語言和卓越的流程處理能力。專案負責人 P.J. 表示:「我們過去曾使用過許多機器人製造商的產品。川崎機器人的其中優點是編程的便利性,特別是 AS 語言,這是我們使用它的原因之一。」

此應用最重要的一個部分是「多台機器人如何緊密合作」:RS080N 和 RS010L 的前端必須在不發生碰撞的情況下運作,這需要高度的重複精度。川崎的 R 系列通用機器人的位置重複精度在±0.02 mm 到 ±0.06 mm 之間,視有效負載(3 kg 到 80 kg)而定,據 P.J. 所說:「手臂非常堅固,不會晃動。作業上需要非常精確地移動到指定位置,但川崎機器人在這方面完全沒有問題。」

結果

- 週期時間縮短 26 秒

- 工作品質達到 97% 的一致性

- 操作人員從三人減少到一人

- 由於整個製程在一個單元內完成,因此不需要中間產品堆放區

機器人自動化帶來了顯著的成果。週期時間大幅縮短、工作品質提升、人力節省,成功達到當初設定的成本降低與生產目標。

至於自動化帶來的最大改善,P.J. 毫不猶豫地提到「工作品質一致化」。經過短短一年多的生產,這個自動化單元已經消除了工作品質不均勻的問題:不僅達到了 97% 的均勻度,在成本與人力削減兩方面,都做出了重大貢獻。

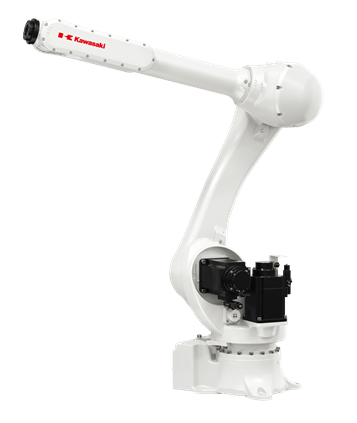

-Robot介紹

型號名稱:

RS010L/RS080N

功能

大型通用機器人,具有寬廣的操作範圍和豐富的有效負載能力,適用於從點膠到搬運的各種應用。

有效負載:

RS010L:10 kg/RS080N:80 kg

軸數:

6 軸

重複精度:

RS010L:±0.05 mm/RS080N:±0.06 mm