- BranchenMaschinen & Metallverarbeitung

- AnwendungenMaterialhandhabung, Maschinenbeschickung, Lichtbogenschweißen

- SerieRS-Serie, BA-Serie, M-Serie

Von der Kompaktschweißanlage im Schiffscontainer bis zum 1,5 Tonnen Schwerlastroboter: Der Weltmarktführer für Filtersysteme setzt in seiner Automatisierungsstrategie auf Kawasaki Robotics

Übersicht

Seit der Unternehmensgründung 1950 hat sich BOLL & KIRCH zum globalen Marktführer für Filtrationstechnologien entwickelt. Mehr als 900 Mitarbeiter arbeiten heute an modernen, nachhaltigen und maßgeschneiderten Filterlösungen für internationale Kunden aus vielen Branchen. Neben Technologie und Netzwerk sind die Mitarbeiter der Schlüssel zum Erfolg, erzählt Jan Willkomm, Technology Manager bei BOLL & KIRCH: „Von unseren Ingenieurteams für Entwicklung und Tests bis hin zu unseren Schweißexperten in der Produktion: Die langjährige Erfahrung, die enge Zusammenarbeit und der individuelle Einsatz unserer Mitarbeiter ermöglichen es uns immer wieder, komplexe und neue Ansprüche unserer Kunden zu erfüllen.“

Um nicht nur den anhaltenden Wachstumskurs zu unterstützen, sondern auch mit nachhaltigen Lösungen einen Beitrag zu sauberem Wasser, optimierter Luftqualität und Schonung der Ressourcen zu leisten, steht kontinuierliche Weiterentwicklung im Fokus: Die Forschung und Entwicklung konzentriert sich auf die Verbesserung der Filtrationseffizienz, die Reduzierung des Energieverbrauchs und die Entwicklung neuer Materialien oder Technologien, um auf dem Markt wettbewerbsfähig zu bleiben. Mehr als 25 Prozent der Filterlösungen werden nach Japan exportiert – so ist etwa auch Kawasaki Heavy Industries seit Jahrzehnten ein wichtiger Kunde von BOLL & KIRCH. Die Filterlösungen kommen in vielen Bereichen des japanischen Großkonzerns zum Einsatz, darunter im Schiffsbau sowie in der Produktion von Hochleistungsmotorrädern wie der Ninja.

Die Reise beginnt: Automatisierung aus dem Schiffscontainer

In diesem Rahmen gewinnt das Thema Automatisierung durch Industrieroboter zunehmend an Bedeutung, schildert Dr. Basel Keita, Director Quality Management bei BOLL & KIRCH: „Schon seit einiger Zeit setzen wir beim Schweißen der Filterkomponenten vereinzelt auf Industrieroboter – diese sind jedoch deutlich in die Jahre gekommen und für unsere wachsenden Anforderungen nicht mehr ausreichend.“ Bei einem Besuch der Fachmesse „Schweißen & Schneiden“ in Essen 2023 überzeugten sich Jan Willkomm und Basel Keita persönlich von den Automatisierungslösungen von Kawasaki Robotics und sprachen mit Kawasaki Roboterexperten und Systempartnern vor Ort.

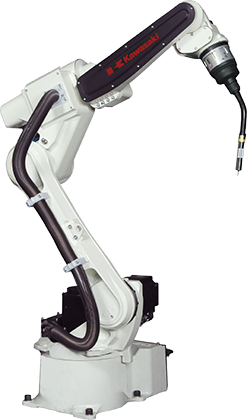

Eine Lösung begeisterte das Boll & Kirch Team dabei so schnell, dass sie diese kurzerhand direkt auf der Messe erworben: Robocon ist eine voll funktionsfähige Roboterschweißzelle basierend auf dem Kawasaki Robotics BA006L, die überall dort platziert werden kann, wo sie benötigt wird. Lediglich ein Stromanschluss ist nötig und die in einen recycelten Schiffscontainer integrierte Zelle in Betrieb zu nehmen. Unterstützt von Branchenexperten wie Kemppi, Siegmund und Nederman wurde das ungewöhnliche Projekt von Kawasaki Robotics und dem Systemhaus INperfektion ins Leben gerufen. Robocon wurde speziell für die niedrigschwellige Automatisierung von Schweißprozessen in kleinen und mittelständischen Unternehmen entwickelt – auch ohne Programmierkenntnisse via Handführung intuitiv zu bedienen sowie mit schnellem ROI.

„Robocon hatte als ungewöhnliche Lösung sofort unsere Aufmerksamkeit und nach den Gesprächen mit Kawasaki und INperfektion waren wir überzeugt. Die Zelle ist für uns in der Elementfertigung und anderen Schweißprozessen schon jetzt der optimale Einstieg in moderne Robotik. Die Handführung K-DIY ermöglicht es uns, das wertvolle Know-how unserer Schweißer 1:1 in die Automatisierung zu übertragen“, so Jan Willkomm. Die Offlineprogrammierung und Simulation von Werkstücken mit dem Kawasaki Tool K-Virtual, basierend auf bewährter CENIT Technologie, ist der nächste Schritt und die ersten Mitarbeiterschulungen sind bereits im Gange.

Anforderungen an die Automatisierung

Während Robocon den perfekten Einstieg in eine neue Automatisierungsphase bot, wurden gemeinsam mit Kawasaki Robotics und Partnern die nächsten Schritte geplant. Dabei wurde schnell deutlich, dass für Boll & Kirch beim Thema Automatisierung drei Aspekte im Vordergrund stehen:

Qualitätssicherung: Seit 1950 ist der Name Boll & Kirch Synonym für Vertrauen und Qualität. Neben leistungsstarken Testeinrichtungen und vielfältigen Testverfahren garantiert schon die präzise Produktion der Komponenten maximale Zuverlässigkeit. Moderne Roboterlösungen ermöglichen nicht nur einen gesteigerten Output, sondern immer gleichbleibende Qualität auf höchstem Niveau.

Agilität: Boll & Kirch bietet bewusst keine Serienprodukte an. Jede Filterlösung wird präzise auf die individuellen Kundenbedürfnisse zugeschnitten und gebaut. Diese maßgeschneiderte Konfiguration von Komponenten, Materialien und Beschichtungen ist ein zentrales Aushängeschild des Traditionsunternehmens und setzt eine hohe Agilität und Flexibilität bei der Automatisierung voraus.

Fachkräftemangel: Auch am Hauptstandort in Kerpen bei Köln ist der anhaltende Fachkräftemangel spürbar, obwohl die Mitarbeiterbindung bei Boll & Kirch überdurchschnittlich hoch ist und für die Unternehmensführung im Fokus steht. Daher soll die Auslagerung von Produktionskapazitäten im Bereich Schweißen auch in Zukunft möglichst vermieden werden. „Die Automatisierung mit Kawasaki Robotern erlaubt es uns, langfristig mit gleicher Mannschaft mehr Output zu liefern. Unser Team ist unsere größte Stärke und auch automatisierte Schweißprozesse benötigen Schweißexperten vor Ort“, so Jan Willkomm.

Ausblick: Passgenaue Automatisierung für ein Traditionsunternehmen

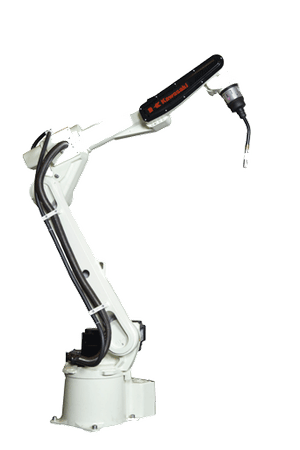

Bereits seit einiger Zeit hat das BOLL & KIRCH. Team Elemente der Produktion identifiziert, in der eine gezielte Automatisierung essenziell in den kommenden Jahren essenziell sein wird. Nach den ersten Gesprächen mit den Kawasaki Robotics Experten und Partnern im September 2023 nahmen die Pläne schnell Gestalt an und werden bereits 2024 mit einem Kawasaki Systempartner schrittweise umgesetzt. So soll eine ältere Schweißanlage durch zwei Kawasaki Roboter der BA-Serie und RS-Serie ersetzt werden: Während der für Handhabungsaufgaben entwickelte Hochgeschwindigkeitsroboter der RS-Serie automatisch Bauteile hinzuführt, bereitstellt und positioniert, schweißt der Hohlarmroboter der bewährten BA-Serie das Bauteil schnell, präzise und sicher. „Dies ermöglicht nicht nur höchste Qualität, sondern spart angesichts zahlreicher Einzelstücke effektiv viel Zeit und schont unsere Mitarbeiter“, schildert Basel Keita.

Auch für andere Fügeprozesse stehen bereits weitere Automatisierungsprojekte auf der Agenda: Einige Produkte werden derzeit mittels eines Spezialklebers maschinell verbunden. Dieser Vorgang schränkt jedoch unter anderem die Anwendungstemperatur ein, ist wartungsintensiv und erschwert gleichbleibende Qualität. Es ist geplant für 2024 diese Produkte durch zwei Schweißroboter der BA-Serie zu ersetzen. Ein Highlight der aktuellen Automatisierungsphase bei BOLL & KIRCH. ist dabei die Handhabung, Montage und Produktion der größten Komponenten und Filtereinheiten: Hier wird mit dem Kawasaki Robotics MG15HL das mit Abstand größte Modell aus dem Portfolio des japanischen Herstellers zum Einsatz kommen. Mit einer Traglast von bis zu 1,5 Tonnen und branchenführender Präzision fiel die Wahl schnell auf den leistungsfähigen Schwerlastroboter.

Alexander Ott, Schweißexperte bei Kawasaki Robotics, begleitet seit Jahren Kunden aus verschiedensten Branchen und Unternehmensgrößen: „Eine langfristig erfolgreiche Automatisierung erfordert immer einen maßgeschneiderten Ansatz. Das Tempo muss passen und alles muss perfekt in die bestehenden Strukturen integriert werden. Die Automatisierung bei BOLL & KIRCH. baut daher auf den Stärken auf – darunter die hohe Qualitätssicherung, individuelle Lösungen und das Know-how der Mitarbeiter.“ Auch Jan Willkomm ist sicher: „Von Anfang an hat uns nicht nur die Technologie von Kawasaki Robotics überzeugt, sondern insbesondere die offene Kommunikation und Beratung. Das daraus hervorgehende Vertrauen ist für uns die bestmögliche Basis, unsere Produktion gemeinsam zu automatisieren und zudem auch alle Mitarbeiter mitzunehmen und zu überzeugen.“