Kawasaki Robotics, KI und Deep Learning: Freiburger Systemhaus hat zukunftweisende Kombination für komplexe Aufgaben und kleine Losgrößen entwickelt

Nachdem Marco Arnold 1997 Arnold IT gründete, entwickelte sich das Systemhaus in kürzester Zeit zum gefragten Experten für Digitalisierung, Automatisierung, und Industrie 4.0. Zahlreiche Kunden in Deutschland und mehr als 20 weiteren Ländern nutzen maßgeschneiderte Lösungen umfassende Beratung und Service des Freiburger Unternehmens. In den vergangenen Jahren beobachtet Marco Arnold insbesondere im Mittelstand eine zentrale Frage: Wie kann künstliche Intelligenz mit all ihren Vorteilen in Produktionen erfolgreich und passgenau zugänglicher und integriert werden?

Für den Inhaber und Geschäftsführer ist klar: „Wir wollen unsere Kunden im Mittelstand nicht nur gezielt bei der Automatisierung ihrer Produktion und der Einbindung von KI unterstützen – wir wollen ihnen den Zugang schaffen und erleichtern.“ So entwickelten Arnold und sein Team 2024 eine vielfältig einsetzbare Roboterzelle, die modernste Automatisierungshardware mit KI-gestützten Kamerasystemen verbindet. Flexibilität stand dabei im Vordergrund: Einerseits soll die Zelle sich gleichermaßen für Serienproduktionen, aber auch für geringe Losgrößen eignen. Andererseits soll sie als schlüsselfertige Lösung funktionieren, aber auch als offenes und leicht anpassbares System.

Kawasaki Robotics überzeugt mit Geschwindigkeit und Präzision

Die Suche nach dem richtigen Roboterhersteller für das Projekt war lang und sorgfältig, aber die Wahl gestaltete sich letztlich einfach, so Marco Arnold: „Wir haben alle Optionen genau geprüft, aber Kawasaki hat uns einfach rundum überzeugt. Die Roboter der RS Serie sind nicht nur extrem schnell, sondern bieten auch eine besonders hohe Wiederholgenauigkeit, die in der Industrie und vielen Prozessen entscheidend ist. Natürlich spielte auch der gute Preis eine Rolle, aber insbesondere die zahlreichen inbegriffenen Optionen samt sehr gutem Service und Beratung.“

Die Technologie auf Basis autonomer, visuell gestützter Roboter ist der Schlüssel für extreme Effizienz Flexibilität und Präzision in der Produktion. Der in der Zelle eingesetzte Kawasaki RS007N kann damit Bauteile und -gruppen auf höchstem Niveau automatisch bearbeiten. Einschränkungen herkömmlicher Bildverarbeitung sind für Marco Arnold kein Thema mehr: „Bildverarbeitung ist in der Robotik seit gut 15 Jahren gang und gäbe, aber die KI eröffnet ganz neue Möglichkeiten und ist einfacher zu nutzen denn je.“

Die Zelle wurde für zahlreiche Industrien entwickelt, darunter Anlagen- und Maschinenbau, die Baubranche, Lebensmittelproduktion, Sanitär und Bekleidung. Zudem kann sie durch die automatische Erkennung von Teilen eine Vielzahl an Aufgaben effektiv erfüllen: Von der Analyse über Handling bis hin zur Montage und Bearbeitung – etwa durch Fräsen, Schleifen oder Bohren von Werkstücken. Das System hat bereits das Bundesministerium für Bildung und Forschung überzeugt: 2024 wählte das BMBF die innovative Lösung von Arnold IT für einen Forschungsauftrag und eine Förderung aus.

Intuitive Automatisierung mit KI und Deep Learning

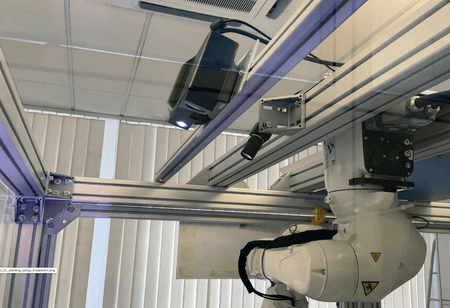

Die Funktionsweise der intelligenten Pick-and-Place-Zelle ist einfach: Eine im System integrierte 3D-Kamera erfasst die Objekte, die bearbeitet werden sollen. Per SPS werden die Daten sofort an die Roboter übermittelt, so dass diese die Bearbeitung starten. Die richtige Position oder Fehler der Werkstücke werden dabei von der KI unmittelbar erkannt.

Die autonome Zusammenarbeit mehrerer Roboter ist damit kein Problem: Der erste Roboter greift das Teil und präsentiert es der 3D-Kamera. Die KI interpretiert die Daten und gibt die erforderlichen Informationen an die Schnittstelle. Der erste Roboter übergibt das Objekt an den zweiten Roboter, der die notwendigen Bearbeitungsschritte durchführt. Selbst sehr unterschiedlich beschaffene Objekte werden so zuverlässig erfasst und in den gewünschten Zustand gebracht.

Die Armstruktur und das geringe Gewicht der Haupteinheit des Kawasaki RS007N ermöglichen ein hohes Arbeitstempo, auch in anspruchsvoller und enger Umgebung. Besonders praktisch: Für neue Produktserien können synthetische Trainingsdaten bereits vor Produktionsbeginn verarbeitet werden – und somit erheblich Zeit sparen. Die Arnold IT Lösung ist auf Fortschritt angelegt: Sie lernt durch Deep Learning-Methoden permanent dazu und arbeitet sich selbstständig in neue Aufgaben ein.

Ausblick

Die KI-gestützte Zelle hat neben dem BMBF bereits mehrere Kunden überzeugt und kommt in einigen Produktionen zum Einsatz. Marco Arnold hat zusammen mit Kawasaki Robotics weiterhin große Pläne: „Wir möchten unseren Kunden einen schlauen, digitalen Helfer an die Hand geben, der sich dank KI selbstständig in Aufgaben einarbeitet. Wir sind stolz auf diese Lösung, aber arbeiten daran, sie noch intuitiver und intelligenter zu machen sowie sie vielen weiteren Branchen zugänglich zu machen.“