Gelebte Nachhaltigkeit und nah am Kunden: Nürnberger Sondermaschinenbauer setzt auf Kawasaki Roboter für passgenaue und wirtschaftliche Automatisierung von Fertigungsprozessen.

Eine Branche im Wandel: Deutsche Automobilzulieferer sehen sich inmitten steigender Kosten, Überkapazitäten und hoher Unsicherheit derzeit mit schwierigen Herausforderungen konfrontiert. Die Firma Theilinger ist seit 30 Jahren nah an der Branche und kennt ihre Bedürfnisse genau. Mit Robotern von Kawasaki Robotics unterstützt das Nürnberger Unternehmen seine Kunden mit passgenauer Automatisierung auch in angespannten Zeiten.

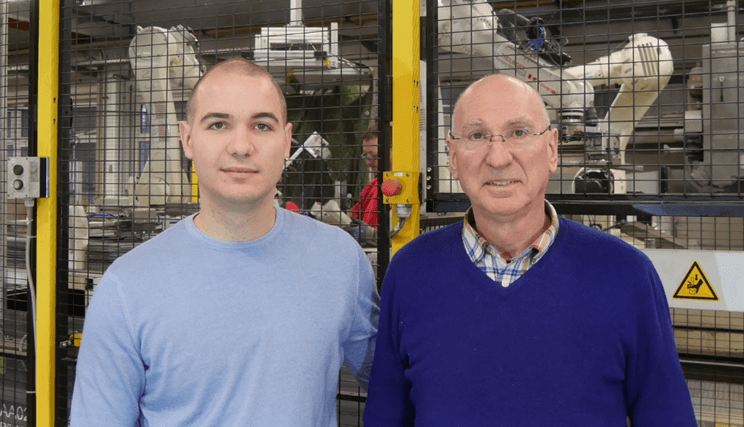

Standards gibt es wenige, für Unternehmensgründer und Inhaber Richard Meyer-Theilinger sind Sonderanfertigungen der Schlüssel zum anhaltenden Erfolg: „Unser Firmenmotto ist ‚Zur richtigen Zeit, am richtigen Ort, das Richtige tun‘ und das bedeutet, dass jeder Kundenwunsch und damit jeder Auftrag die Möglichkeit bietet, die Funktionalität auf höchstes Niveau zu bringen.“

Automatisierung für Siemens, Schaeffler und ZF Friedrichshafen

Schon der Anfang der Firma Theilinger vor mehr als 30 Jahren baute auf diesen Kundenwünschen auf: Meyer-Theilinger war Projektleiter für Automatisierung der Kugellagerproduktion bei GMN in Nürnberg. Nachdem 1993 der Bereich Automatisierung durch Umstrukturierungen entfiel, wurde Meyer-Theilinger von ehemaligen Kunden von GMN für seine Dienste als Ingenieurbüro direkt angefragt – darunter bis heute bestehende Kunden wie Schaeffler, ZF Friedrichshafen und Siemens. Neben der Planung wuchs die Anfrage der Kunden nach einem ganzheitlichen Angebot – dieses baute er in den nächsten zwei Jahren auf, inklusive Fertigung.

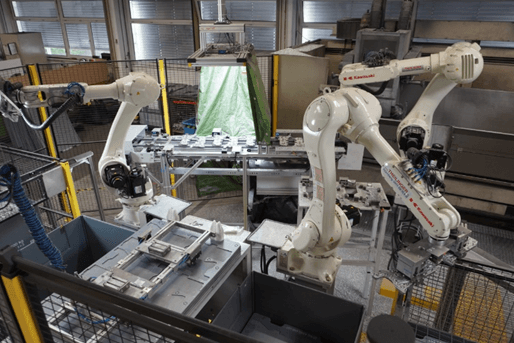

25 Mitarbeiter arbeiten heute bei Theilinger an der Entwicklung, Konstruktion und Fertigung schlüsselfertiger Automatisierungslösungen – mit einem Schwerpunkt auf automatisierten Handhabungslösungen. Das Unternehmen legt besonderen Wert auf innovative Konzepte und die Erschließung neuer Anwendungsbereiche. Hierbei steht besonders der sogenannte „Griff in die Kiste“ (Bin Picking) im Mittelpunkt – eine fortschrittliche Lösung, bei der Roboter mithilfe hochentwickelter Bildverarbeitungstechnologie unsortierte Teile (Schüttgut) präzise aus Behältern entnehmen und optimal dem weiteren Produktionprozess zuführen. Bin-Picking mit zuverlässiger Qualitätserkennung ist die Spezialität der Nürnberger Sondermaschinenbauer. Aktuell arbeiten drei Programmierer an der Entwicklung von Roboter- und Softwarelösungen, während drei weitere Experten sich auf SPS-Programmierungen für Band- und Maschinensteuerungen spezialisieren. Bildverarbeitung ist dabei ein zentrales Zukunftsthema, das Theilinger bereits in zahlreichen Projekten erfolgreich umgesetzt hat und auf seiner Website in Videos demonstriert. Aufgrund steigender Nachfrage, vielfältiger Anwendungsbereiche, sinkender Preise und wachsender Benutzerfreundlichkeit widmet sich Theilinger zunehmend der Weiterentwicklung und Integration solcher Systeme, die sich heute schon vielfach in der Praxis bewährt haben.

Zusammenarbeit mit Kawasaki Robotics

Beziehungen zu Zulieferern sowie Partnern werden sehr langfristig gepflegt. Richard Meyer-Theilinger und sein Team bleiben dabei stets nah am Markt und zeigen sich offen für neue und bessere Lösungen. So begann auch die Zusammenarbeit mit Kawasaki Robotics vor über 12 Jahren: Ein gemeinsamer Kunde setzte auf Kawasaki Roboter und Meyer-Theilinger war schnell überzeugt: „Die Technologie und Wirtschaftlichkeit war merklich besser als alles andere auf dem Markt und hat es uns sofort angetan. „Seitdem haben wir gemeinsam mit Kawasaki Robotics zahlreiche Projekte erfolgreich realisiert und setzen Kawasaki-Roboter inzwischen als Standard in unseren Projekten ein.“

Allein in den letzten zwei Jahren hat Theilinger 22 Kawasaki-Roboter integriert – darunter für anspruchsvolle Sortieraufgaben wie Kreuzgelenke in der Gelenkwellenproduktion für Nutzfahrzeuge. Für das Jahr 2025 sind weitere 11 Roboter des japanischen Herstellers zum massiven Um- und Ausbau einer Automatisierungsanlage bestellt. Die komplexe Aufgabe umfasst das präzise Entnehmen, Prüfen, Sortieren, Fräsen und Lasern zahlreicher unterschiedlicher Teile. Philipp Theilinger begrüßt diese Herausforderung: “Es ist anspruchsvoll, aber das beherrschen wir. Wir haben Respekt vor der Aufgabe, wissen aber, wie man sie meistert – und setzen dabei auf die bewährte Qualität der Kawasaki-Roboter“.

Extrem kosteneffizient für die Kunden: Theilinger kauft unter anderem Fräsmaschinen gebraucht günstig ein und unterzieht sie einem umfassenden Retrofit. Zudem werden Ersatzteile aufbereitet und nachhaltig weiterverwendet. Für Theilinger ist es selbstverständlich, dass die gesparten Kosten dabei direkt an die Kunden weitergegeben werden: „Wir haben das Know-how und die Möglichkeiten, um weit unter dem üblichen Preis zu bleiben. Das ist ein Riesenkostenvorteil für unsere Kunden und in Zeiten, in denen jede Investition auf dem Prüfstand steht, wichtiger denn je.“ Auch das Firmengebäude im Nürnberger Nordosten setzt die Firmenphilosophie fort: Das gesamte Dach ist seit Jahren mit Photovoltaikanlagen ausgestattet und deckt an klaren Tagen problemlos den Energiebedarf von Gebäude und Produktion – und speist dabei meist sogar noch grünen Strom ins Netz ein.

Kawasaki-Roboter produzieren neue Generation von Getriebesteuerungsteilen

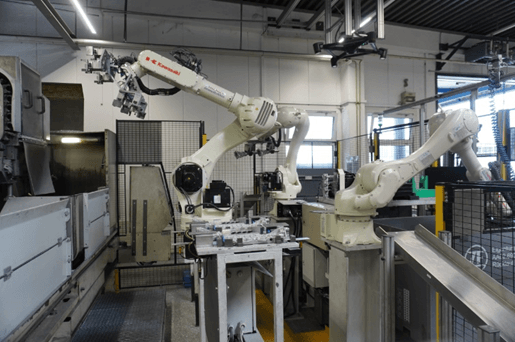

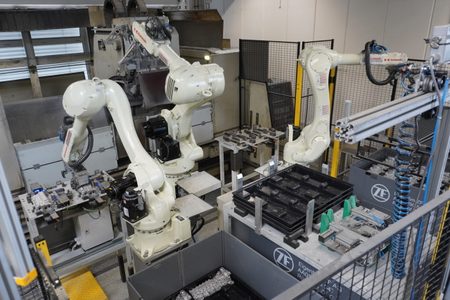

Zwei neu in Betrieb genommene Bearbeitungslinien mit je drei Kawasaki-Robotern der RS-Serie arbeiten bei Theilinger auf Hochtouren für langjährige Kunden der Automobilindustrie. Die RS020N-Modelle übernehmen dabei das automatisierte Entnehmen mittels Bin Picking, unterstützt durch ein Kamerasystem, das eine präzise Sortierung und Bereitstellung der Teile ermöglicht. Zusätzlich wird die Bearbeitungsqualität mit KI-gestützter Bildverarbeitung endgeprüft. Ein RS030N wird zudem für die Bestückung der CNC-Fräsanlage eingesetzt.

Die Hochgeschwindigkeitsroboter der RS-Serie sind echte Allrounder: Mit ihrem kompakten Design, dem flexiblem Arbeitsbereich, der hohen Reichweite und der maximalen Präzision eignen sie sich für eine Vielzahl industrieller Anwendungen. Die Anlagen sind äußerst effizient und bis ins Detail durchdacht: Die Taktzeiten aller Roboter und Prozessschritte sind optimal abgestimmt. Beide RS020N-Roboter wechseln sich bei der Nutzung des großen Greifers für mehrere Teile ab – automatischer und schneller Werkzeugwechsel inklusive. Neben maximaler Effizienz sind höchste Präzision und Qualität bei diesem Projekt entscheidend: Jede Anlage produziert täglich Tausende von Bauteilen mit einer minimalen Fehlerquote, wodurch die hohen Anforderungen der Automobilindustrie zuverlässig erfüllt werden. Ein weiteres wichtiges Plus in Zeiten stark schwankender Kapazitäten: Die Produktion ist leicht skalierbar. Ein Output von 10.000 Einheiten täglich wäre bei Bedarf sofort umsetzbar. Die Kapazität könnte sogar auf bis zu 20.000 pro Tag erhöht werden.

Ausblick: Mit Automatisierung die Zukunft der Produktion sichern

Den Fokus wird die Firma Theilinger in den kommenden Jahren weiterhin auf Automatisierungslösungen legen. Neben der Automobilzuliefererbranche kommen zunehmend andere Bereiche hinzu – darunter das Baugewerbe, Befestigungselemente bei Fügeverfahren, Heizungsbau, Schraubelemente in Werkzeug- und Drehmaschinen und viele mehr. Regelmäßige Wartungen sind dabei essenziell – so lassen sich Ausfallzeiten zuverlässig vermeiden und minimieren. Zudem setzt man standardmäßig auf die Collision Detect Option für die Kawasaki Robotics Controller, um Schäden im laufenden Betrieb zuverlässig zu verhindern.

Richard Meyer-Theilinger ist überzeugt, dass monotone und körperlich belastende Tätigkeiten wie das Handhaben von Bauteilen langfristig weder wirtschaftlich noch praktikabel für den Einsatz menschlicher Arbeitskraft sind. Solche Aufgaben beeinträchtigen nicht nur die Produktionssicherheit, sondern erschweren auch die Planbarkeit und Effizienz des gesamten Betriebs. „Kawasaki Roboter bieten hier eine äußerst wirtschaftliche und zuverlässige Lösung,“ erklärt Meyer-Theilinger. „Durch die Kombination mit modernen Kamerasystemen, durchdachten Automatisierungskonzepten und unserem umfassenden Know-how sichern sie die Zukunft nahezu jeder Produktionsumgebung“.