ロボットの構造は人間と同じ?

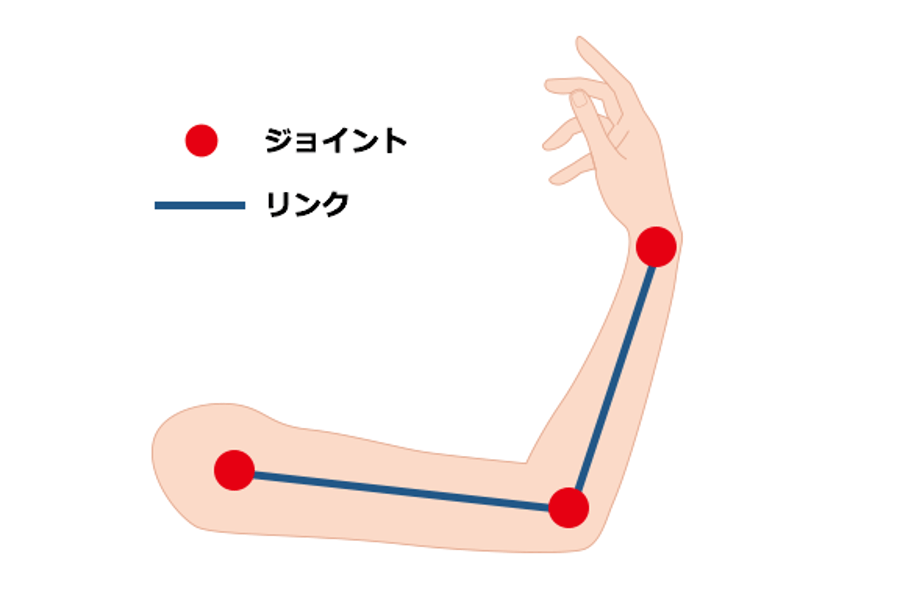

人間とロボットには、ある共通点があります。機械のロボットと人間……遠い存在のように感じますが、実は骨と関節の構造が一緒なのです。主にロボットアームで構成される産業用ロボットは、リンク(骨)とジョイント(関節)の組み合わせが基本的な構造です。人間の体で言えば、肘や肩など自由に曲がる部分がジョイント、その間を繋ぐ骨の部分がリンクということになります。ジョイントを動かしてリンクで力を伝えるという原理は、人間もロボットも同じです。

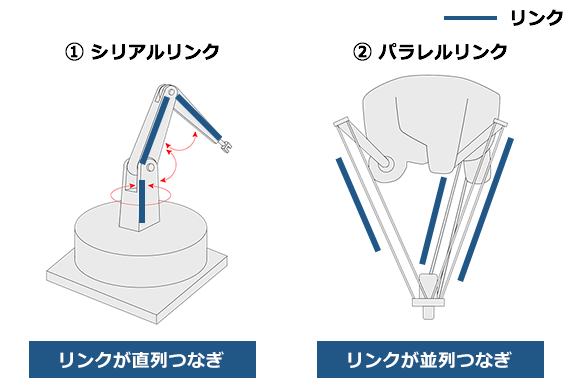

このリンクの並べ方で、ロボットは①シリアルリンクと②パラレルリンクの2種類に大別できます。人間の腕は、肩、肘、手首といった関節が直列に並んでいるので、シリアルリンクに分類されます。

リンク・ジョイントの動かし方や構造の違いにより、産業用ロボットは「垂直多関節型」「水平多関節(スカラ)型」など、いくつかの種類に分類されます。下記の記事で詳しく解説していますのでご参照ください。

産業用ロボットにはどんな種類がある? 主な6タイプの特徴を解説

今回は、産業用ロボットの動き、内部の構成要素について解説します。

ロボットと人間の動きを比べてみよう

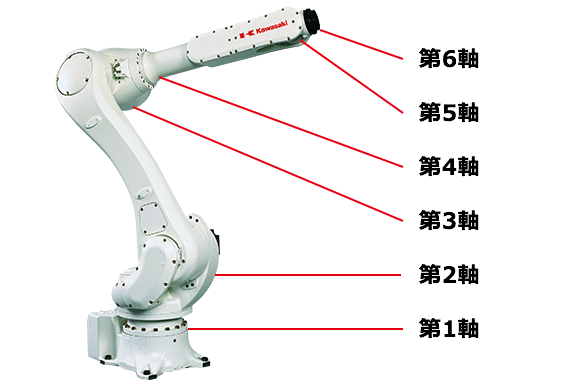

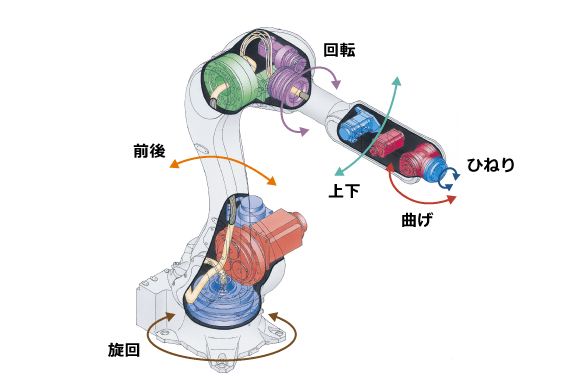

では、人間の腕と同じ構造の「垂直多関節型」ロボットを例に動きを見てみましょう。

垂直多関節型ロボットは、シリアルリンク機構の産業用ロボットです。一般的には6つの関節(6軸)で構成されています。

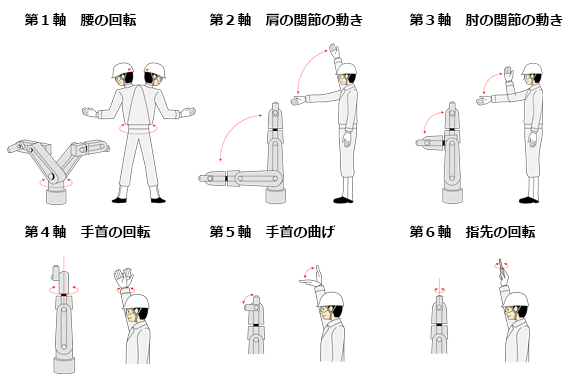

ロボットと人間の動きを比べたのが以下の図です。

この動きは、第1軸~第3軸が腰と腕、第4軸~第6軸が手首から先、というイメージです。最初の3軸が特定の場所に手首を運びます。そして次の3軸は、手首を自由な向きに動かしています。この6軸構成が、人間のような自在な動きを可能としているわけです。

動画で実際の動きを確認してみましょう。

第1軸から第6軸まで、人間と同じように動いていますね。

関節を動かすには何が必要?

では次に、産業用ロボットの内部を詳しく見ていきましょう。

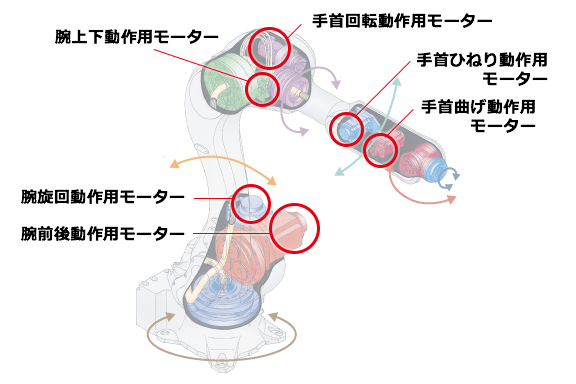

下のイラストは、川崎重工の小・中型汎用ロボット「Rシリーズ」の構造を示したものです。このRシリーズは、電子機器の組み立てやアーク溶接など、幅広い分野で活躍しています。アーム部分にケーブルやハーネス類が内蔵可能で、周辺装置などとの干渉を避けられるため、狭い空間でも作業できます。細かな動きにも対応できるスピーディーな動作が特徴です。

このイラストで、たくさんのパーツがロボット本体を構成していることが分かりますね。その中で、特に重要な「アクチュエータ」「減速機」「エンコーダ」「伝導機構」という4つの要素をそれぞれ見ていきましょう。

アクチュエータ

アクチュエータはロボットの関節を構成している要素で、これによりロボットはアームを上下に動かしたり、回転させたりすることができます。アクチュエータは、エネルギーを機械的な運動に変換する装置の総称・・・と言うとピンとこないかもしれませんが、代表例としてモーターを考えてみてください。下のイラストの赤で囲んである部分がRシリーズのモーターの位置になります。

ただし、プラモデルで使うような単純なモーターだと、0.01mmの精度を要するような、正確な動作ができません。そのため産業用ロボットには、サーボモーターと呼ばれる、位置や速度の制御が可能な高機能のモーターが利用されます。

なお、駆動するエネルギーは、電気が最も一般的で、そのほかに油圧や空圧も利用できます。一部で使われる油圧は、大きな力を出しやすい、外部からの衝撃に強いといった特徴があります。

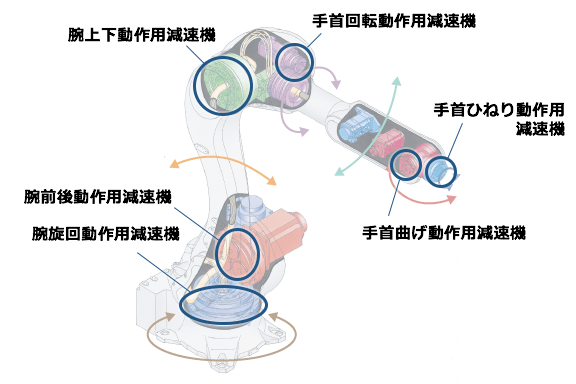

減速機

減速機はモーターの力をアップさせるための装置です。モーター単体では出せる力に限りがあります。大きな力を出すために、モーターは基本的にこの減速機と組み合わせて使われます。下のイラストの青で囲んである部分が減速機です。

歯車の数が異なるギヤを組み合わせて、モーターの回転数を10分の1に落とせば、モーターの力は10倍になります。これは、自転車の変速機と同じ原理です。自転車は前後の車輪で使用されているギヤの大きさ(歯数)が異なります。一般的に、自転車は変速機を使って後輪のギヤを変更します。このギヤを車輪の回転数が最も少なくなる大きなギヤにすれば、ペダルは軽くなるのでスピードは落ちますが、急な坂道でも楽々と上れるようになります。つまり、出力パワーをアップさせることができるのです。

エンコーダ

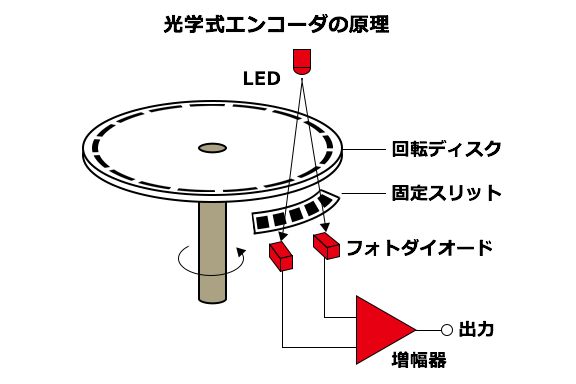

エンコーダは、モーターの回転軸の位置(角度)を検出するための装置です。エンコーダがあることで、ロボットがどの方向にどれだけ動いたのか認識することができます。一般的な光学式エンコーダでは、モーターの回転軸に円板が取り付けられています。この円板には、光を通すスリットが規則的に入っており、その両側に発光ダイオードと、光の強さ(明暗)を判別する受光素子(フォトダイオード)が配置されています。

モーターが回転すると、光を通したり遮ったりするので、この信号を見ていれば回った角度や速度が分かるというわけです。これにより、サーボモーターは正確な位置や速度の制御を実現しています。

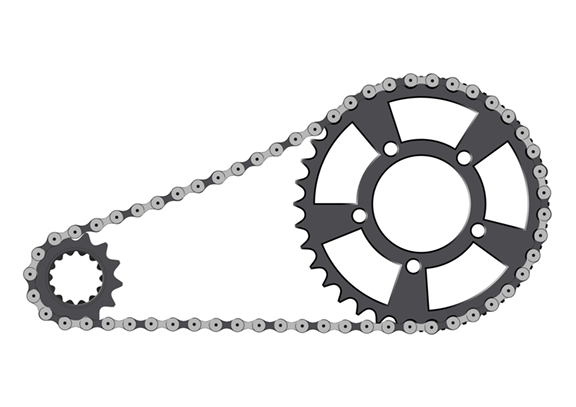

伝導機構

伝導機構はアクチュエータや減速機を通して得た力を伝える要素です。この伝導機構により、力の向きや大きさを変えることも可能です。先程と同様に自転車を例に考えてみると、クランクと後輪を繋ぐチェーンが伝導機構に相当します。自転車は、ペダルを回した回転運動を、伝導機構を使って後輪に伝達することで走っています。

この考えはロボットの構造にも応用されています。ロボットのモーターは、通常関節付近に配置することが多いですが、ベルトや歯車などの伝導機構を使うことで離れた場所に置くこともできます。例えばRシリーズの手首部分では、伝導機構によってモーターがアームの肘部分に設置可能となっているため、コンパクトな手首を実現しています。

交換可能な先端部で機能を追加

人間は、工具を使っていろいろな作業を行うことができます。産業用ロボットの場合は、手首の先端に取り付ける機器を交換することで、高い汎用性を実現し、様々な作業に対応しています。先端の機器は「エンドエフェクタ」と呼ばれ、物体を持ち上げるためのハンドや吸着装置、溶接用や塗装用の各種ツールなど、様々な種類が用意されています。ロボットの軸が実現する柔軟な動きと、作業用途別のエンドエフェクタが追加する機能を組み合わせると、ロボットは非常に幅広い作業を行うことができるんです。

今回は、産業用ロボットの基本的な構造についてご説明しました。どこにどんな要素が使われ、それぞれどのような役割があるのか、ご理解いただけたでしょうか。「ロボットを導入するとき、仕組みなんて知っている必要あるの?」と思うかもしれませんが、概要を把握しておくと、ロボットの軸数によってどんな動きができるか、自社でロボットはどういう働きができそうか、イメージしやすくなります。また、導入を検討される場合は、各産業用ロボットの詳細な製品情報やロボットの導入事例を 川崎重工ロボットビジネスセンターのサイトで確認することもできます。

実際に導入を検討する段階になったとき、構造や動きなどの知識があれば、より良い形での導入が可能になるかも知れませんね。