ロボットが作業を行うために欠かせない「ロボットハンド」。物流や製造の現場では、ロボット単体ではなく、適切なハンドを装着することで初めてスムーズな作業が可能になります。山根秀士さんは、この分野でのリーダーとして、数々の革新的なプロジェクトを手掛けてきました。今回は、山根さんにロボットハンドの重要性や開発の背景、そして今後の展望についてお話を伺いました。本記事では、川崎重工が開発したロボットハンドの背景や技術、そして今後の展望について深掘りしていきます。

ロボットハンドの役割と開発の背景

ロボットハンドって、具体的にどんな役割を果たすのですか?

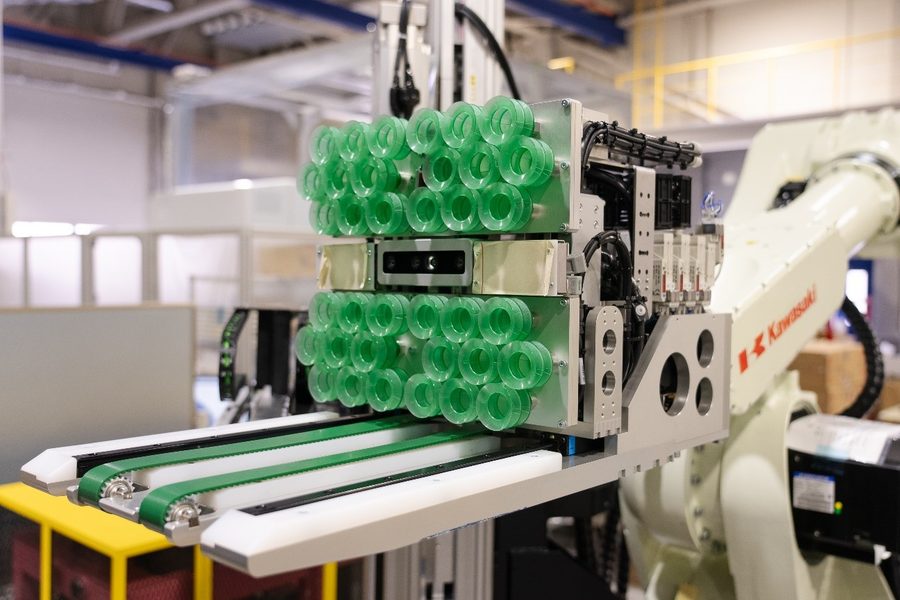

「ロボットハンドは、お客様の商品を搬送したり加工したりする際に、確実に掴むためのツールです。実際、ロボット単体では商品を扱うことができないため、必ず必要となる部品になります。特に、商品の傷やダメージを一切与えないことが最重要なポイントですね。」

ロボットハンドは、搬送や加工を行う際にワーク(対象物)を掴むツールであり、ロボットがその機能を最大限に発揮するために不可欠な要素です。特に物流の現場では、さまざまな形状・サイズの荷物を確実に扱うことが求められます。

市場には既製品のロボットハンドも多く存在しますが、搬送する荷物の形状や特性によっては適合しないケースもあります。その場合、川崎重工のようなロボットメーカーが独自にハンドを開発し、最適なソリューションを提供することが強みとなっています。

開発プロジェクトを始めるきっかけ

このプロジェクトの出発点は、物流市場への参入でした。AGV(無人搬送車)メーカーとの連携により、ロボットの活用が検討される中、当初はプログラムやAIビジョンの支援が主な目的でした。しかし、特に「デバンニング(コンテナ荷降ろし)」の作業において、川崎重工が独自のハンド開発アイデアを持っていたため、試作を進めることになりました。

「もともと、物流市場への参入のために、AGVメーカーからお声がかかりました。最初はロボットのプログラムやビジョンのサポートを中心に考えていたのですが、デバンニング作業において『こんなハンドがあれば…』というアイデアが出て、試作を進めることになりました。試作したところ、実際に複数のメーカーから引き合いをいただいたのが大きな転機でした。」

チームで取り組んだ開発プロセス

プロジェクトはどのような体制で進められたのでしょうか?

「当初は、ビジョン担当、ロボットプログラムの開発担当、そしてメカ設計担当の3つのセクションに分かれて取り組みました。各担当が自分の専門分野で意見を出し合い、互いに補い合いながら進めることで、効率的に開発が進んだと思います。個々の負担が偏らないよう、チーム全体で協力することを大切にしていました。」

開発の中で直面した課題とその解決策について教えてください。

様々な種類の箱への対応

ロボットは取り出す荷物を認識させるためにビジョンカメラを搭載します。通常のビジョンカメラは、箱の写真を登録し、撮影範囲に登録した荷物が有った場合に、荷物を認識し取り出します。

そのため、開発当初は、決められた箱のみをデバンニングしていました。しかし、物流業界の現場を見ると様々な箱が混載されており、従来の方法でお客様の要望に完全に応えることはできませんでした。そこで、川崎重工はAIビジョンを開発する事で改善しました。

「初期は、同じサイズの箱(単載)の認識しかできず、現場で求められている混載対応には遠く及びませんでした。しかし、混載AIを完成させたことで、様々なサイズの箱が混在する状況でも迅速に対応できるようになりました。また、実際のコンテナ内の箱は予想以上に凸凹があり、上下2段の箱を扱う計画にも苦戦しました。そこで、吸着機能の制御を細かく分け、出っ張りや凹みがある状態でも同時にしっかりと掴める技術を取り入れました。」

コンテナ内の箱の状態はカオス

海外から届くコンテナ内には様々サイズの荷物が積まれていました。

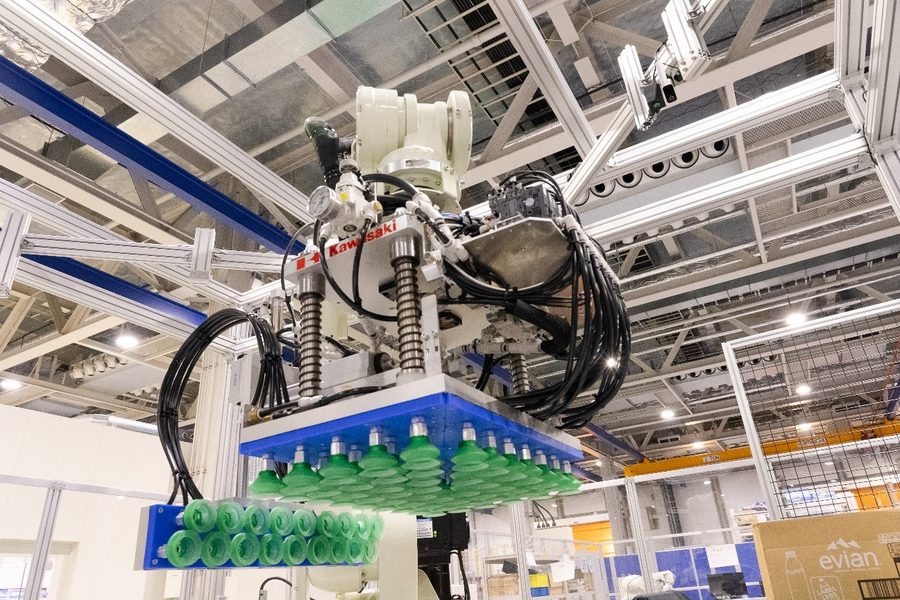

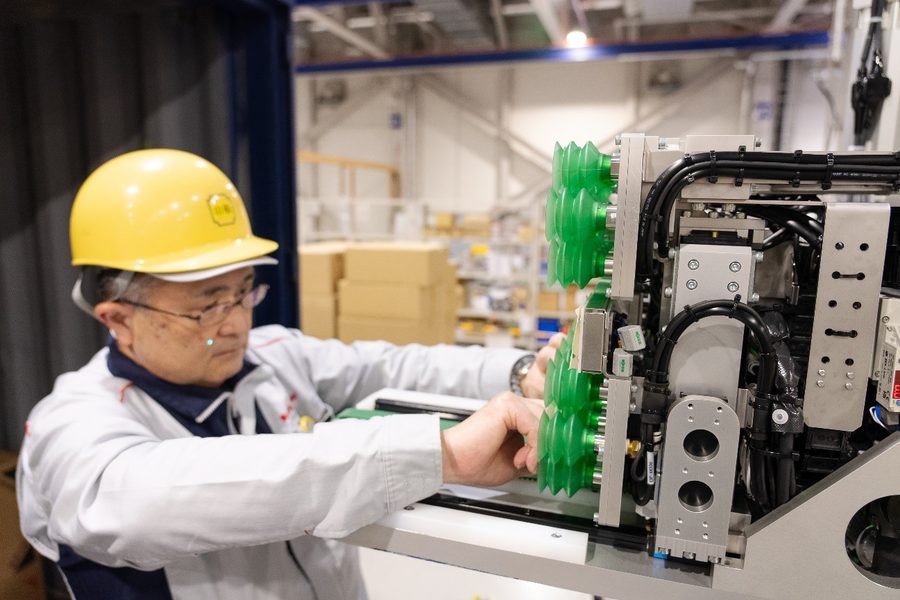

それら多種多様な箱に対応するため、ハンドについている吸着パッドの機構とソフトを工夫することで大きい箱と小さい箱、それぞれに合った吸着の仕方になる仕組みを作り確実に荷物を取ることに成功しました。

また、コンテナ内で積み重ねられ箱は、箱自身の重量やコンテナ内の湿度などの影響を受け、変形し、上下の箱が複雑に食い込んでしまうという課題がありました。

山根氏は箱を引き出す際に箱を少し持ち上げてから取り出す動作を作成することで、より安定的に箱を取り出すことに成功し、この課題を乗り切りました。

天井付近の荷物への対応

コンテナの入口付近には梁(はり)があるために、梁とハンドが干渉して荷物が取出し難いという課題がありました。 山根氏はハンドの吸着部の駆動とロボット動作の調整を行うことで天井近くの荷物も問題なくとることに成功、課題を解決しました。

安全性と品質保証へのこだわり

お客様にとって、最も重要なポイントは何だとお考えですか?

「何と言っても、『落とさない』ことです。搬送中に商品を傷つけたり落としてしまっては意味がありません。だからこそ、速度を落とすなどの細かな制御を加え、皮一枚の状態でもそっと運べるよう工夫しています。受け部分に商品が乗る構造も、落下リスクを低減するための大きな利点になっています。」

積み付けハンドの開発秘話

カート用の積み付けハンドについてもお聞かせください。

「こちらは、ロボットハンドだけでなく、ロボット全体の動作も含めたシステムとして取り組みました。細いハンドを実現するためには、単に部品を作るだけでなく、ロボットの動作との連携が不可欠です。ハンドに頼るのではなく、システム全体で動きを補完することで、より高い精度を実現できたと自負しています。」

今後の展望と現場からの評価

お客様の反応はいかがですか?

「早くから導入いただいているお客様からは、『以前は取れなかった荷物がしっかり取れるようになった』『現場の生産性が上がった』と大変好評をいただいています。現実の物流現場で実際に使っていただくことで、日々改善点が見えてくるので、これからも改良を続けていくつもりです。」

今後の開発の方向性や目標は?

「正直なところ、現段階のハンドが『正解』とは限りません。常に改善の余地はあります。今後は、シンプルで使いやすい設計を目指しつつ、コストダウンも図っていきたいですね。適用技術の面でも、他社にはない強みをさらに発揮して、物流業界全体に貢献できるよう努めていきたいと思います。」

まとめ

川崎重工のロボットハンド開発は、現場のリアルなニーズに応えるため、技術とアイデアを惜しみなく投入したプロジェクトでした。今回のインタビューで山根しから語られたように、川崎重工の開発は単なる技術革新だけでなく、チーム一丸となって課題に挑み、実用性と安全性を最優先に進められていきます。今後も物流の現場で活躍するロボットハンドのさらなる進化のために邁進してまいります。