概要

製造業は、オートメーションによって業務を次のレベルに引き上げています。スループットの向上や人件費の削減など、ロボットによる自動化はあらゆる規模の企業にビジネス拡大の機会を与えます。また、プロセスにおけるペインポイントをなくすことができるため、組織全体に予期せぬメリットが波及することも多いです。

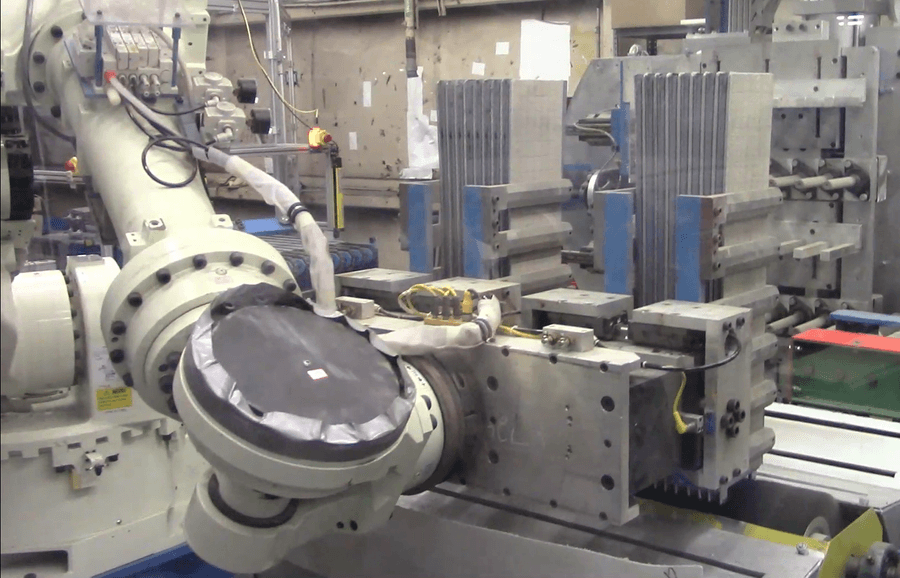

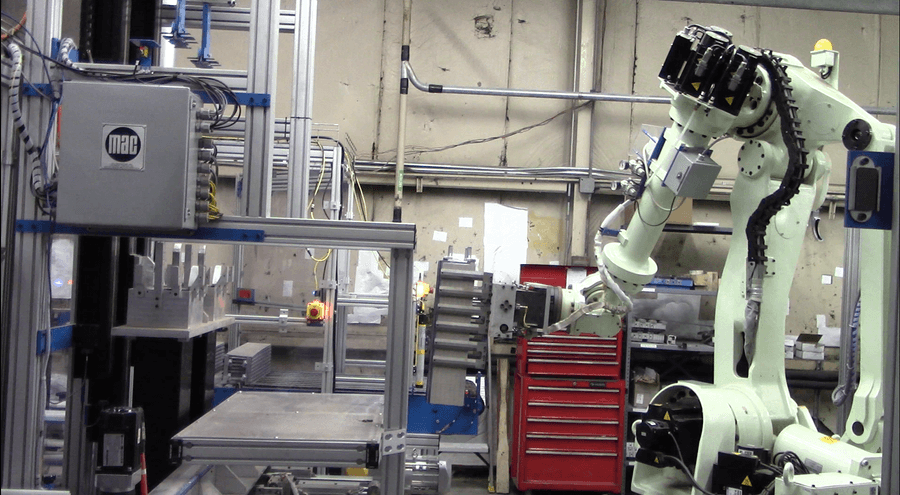

Battery Builders, LLC.(BBI社)は、イリノイ州ネーパービルに本社を置く産業用鉛蓄電池メーカーです。同社が設備のアップグレードを決定したとき、6箇所のCOS(Cast-On-Strap)マシンを更新に含めることは当然と思われました。同社は、ミシガン州ベントンハーバーのロボットインテグレーターMACエンジニアリングと協力して、6箇所のロボットセル内に大可搬質量のカワサキ製ロボットを設置しました。設置直後から、バッテリービルダー社はより安定した製品を目にするようになり、これは同社のビジネスに大きな影響を与える予期せぬメリットとなりました。

課題

- 複数の機械タイプに対応する精密で多用途なロボットが必要

- 必要なオペレーターの数を減らさなければならない

- スループットと製品品質の向上

バッテリーのプレートを正確に持ち上げ、整列させるために、ロボットは高い可搬重量と高い再現性を持つ必要がありました。また、BBI社は、急な生産目標を達成するために、ロボットと周辺機器に頼る必要がありました。同社は1日あたり1,000個のバッテリーセルを処理することを目標としており、これは1日の生産量の2倍以上に相当します。

最優先事項信頼性

BBI社は、25年以上使用している手動運転のCOSマシンの頻繁な故障に悩まされていました。BBI社では週に4~5時間のダウンタイムを経験していました。

健康と安全のリスク

バッテリープレートを手作業で扱うと、自動化された工程よりも空気中の鉛粉塵が多く発生し、暴露のリスクが高まります。また、旧式の機械では、従業員はより重い荷物を持ち上げる必要があり、その結果、怪我のリスクが高くなりました。BBI社にとって、自動化が収益だけでなく、職場環境にも良い影響を与えることが重要でした。

1台のロボット、6箇所

BBI社では、300ポンドのバッテリープレートを1日500回まで一貫して整列させるのに十分な精度のロボットを設置する必要がありました。このロボットはまた、バッテリーのエンドコネクターをブラッシングで除去し、溶融鉛に浸し、プラスチックジャーに梱包するなどの作業も行う必要がありました。このように多岐に渡る細かい作業をこなすためには、汎用性の高いロボットが必要だったのです。

業務の合理化と従業員の再配置

このメーカーの主な目標のひとつは、工場全体の効率を上げ、バッテリーセルの生産数を増やすことでした。自動化の対象としていた旧来のCOS工程では、9~10人の従業員が作業に従事していたため、その数を減らすことを検討していました。BBI社はまた、従業員が製造工場の他の分野でもっと役に立つことも認識していました。

ソリューション

- 1台のロボットで、6箇所からなるCOS工程全体を通して製品を移動

- この工程に必要なオペレーターの数は7人から5人に減少

カワサキロボットを導入してすぐに、バッテリービルダーはそのメリットを最終製品の品質に反映させることができました。

この工程に必要な作業者の数は7人から5人に減らすことができました。ロボットは、手作業でバッテリープレートをコンベア上にスライドさせた後、プレートを整列させ、均一で平らであることを確認します。この新しい工程では、オペレーターはもはやプレートを地面から持ち上げる必要はありません。プレートをコンベア上に横方向に移動させることで、より人間工学的に優しい動きを実現しています。

ロボットはプレートを拾い上げ、毛ブラシにかけ、エンドコネクターに付着したゴミを取り除きます。次に、ロボットは製品をフラックス工程に通します。エンドコネクターは錫に浸され、再び溶融鉛に浸されます。最後にケースアウトプロセスが行われ、ロボットがバッテリープレートをプラスチックのケースに入れます。

カワサキのロボットZX300Sは、最大300kgの可搬重量を運ぶことができます。長いリーチアームと最小限のデッドスペースを組み合わせることで、広い作業範囲を実現しています。また、±0.3mmという高い繰返し精度を備えているため、高精度と重量物を扱うアプリケーションに最適です。これらの特徴を組み合わせることで、さまざまな高さの機械にリーチするロボットを必要としていたBBI社にとって完璧なソリューションが生まれました。

カワサキの最新の大可搬質量ロボットであるBXシリーズは、±0.06~±0.08mmとさらに高い繰り返し精度を備えています。また、アームが中空構造になっており、ロボットの内部でドレッシングが可能です。この特徴により、設置やメンテナンスが容易で、摩耗を最小限に抑えることができます。

成果

- 大型ペイロードロボット1台で、6箇所のCOSプロセスをカバー

- 従業員が空気中の鉛粉塵にさらされるリスクが減少。

- 製品の品質が大幅に向上

- スループットが150%向上

BBI社にとって、新しいロボットでの作業は順風満帆でした。「このプロセスのロボット部分は非常に簡単でした。ロボットの設置は全く問題なく、非常にシンプルでしたし、作業の習得もそれほど複雑ではありませんでした」とBBIのアシスタント・マネージャーは語ります。

COSマシンを交換して以来、BBIはより少ない工数でより良い製品品質を実現し、より安全な作業環境を実現しました。古い機械を操作していた従業員は、現在ではバッテリー組立部門で働いているため、BBI社ではバッテリー組立の最終段階により多くの工数をかけることができます。こうした変化は、最終的にバッテリーの品質を向上させます。すべての統合が完了すれば、1日当たり400から1,000のバッテリー・セルを生産できるようになり、これは自動化前の2倍以上の生産量となります。