自動化ソリューションの切り札として産業用ロボットが選ばれる理由

自動化ニーズが高まる中、人手不足の解消やビジネスチャンス拡大の切り札として、産業用ロボットへの注目度は一層高まっています。汎用性と柔軟性を備えた産業用ロボットは、専用機の導入が難しい現場や、大規模な設備改修が困難な現場にも適用しやすいという利点があります。

さらに、ロボットシステム導入のプロフェッショナルである**システムインテグレーター(SIer)**と連携することで、提案から試運転、立ち上げ、運用までのプロセスをスムーズに進めることができます。

川崎重工では、2021年6月に、ロボットと周辺機器を迅速かつ容易に接続できるオープンプラットフォーム「K-AddOn」の運用を開始しました。ロボット導入にはハンドや各種センサ、ビジョンなどの周辺機器との接続が不可欠ですが、K-AddOnはその接続性を事前に検証・認証することで、導入時の検証コスト削減を目指しています。

また、ロボットに作業を任せることで、加工条件を含むティーチングデータや実績データを蓄積できます。これらのデータは、他のロボットへの二次利用や、進捗管理、実績収集、トレーサビリティの確保に活用できます。

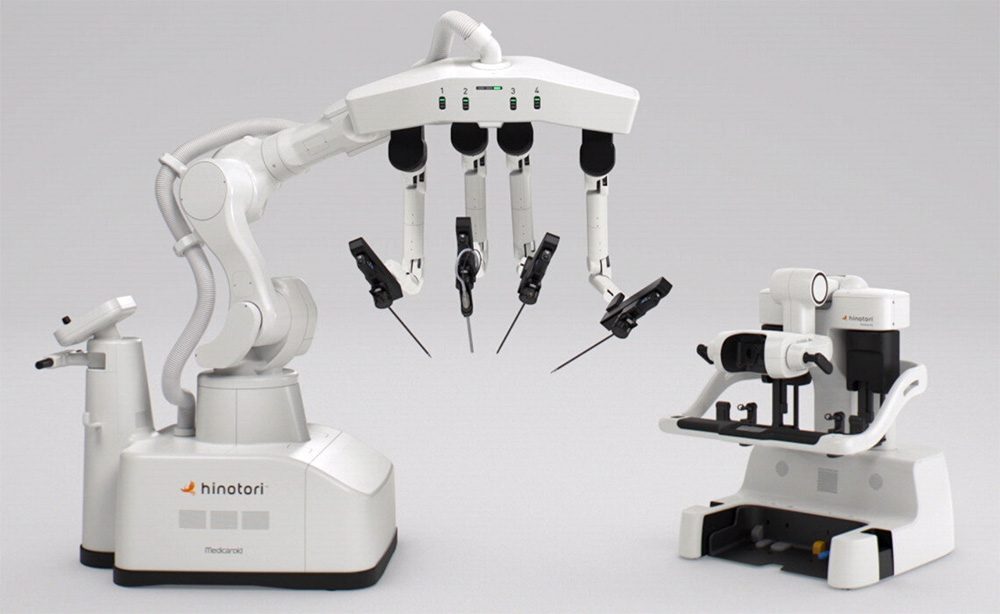

ロボットの種類は、大きく「産業用ロボット」と「非産業用ロボット」に分けられる。主に製造業や物流、農業、畜産などの分野で活躍するのが前者。後者は警備や医療、福祉、宇宙などの現場で利用されるロボットを指し、Pepperやお掃除ロボットなどもこちらに含まれる。

そもそも産業用ロボットって?

世界初の産業用ロボットは、1962年に米国で誕生しました。米国人エンジニアのジョージ・チャールズ・デボル・ジュニアが提案した「ティーチング(教示)とプレイバック(再生)による柔軟な自動化」というアイデアと、“ロボットの父”と呼ばれる事業家ジョセフ・フレデリック・エンゲルバーガーの出会いによって生まれたのが、「ユニメート(=汎用能力をもつ作業仲間)」と名付けられた産業用ロボットです。

この「ユニメート」を製造・販売するユニメーション社と、いち早く技術導入契約を結んだのが川崎重工でした。同社は技術力を総動員して国産化を進め、1969年に日本初の産業用ロボット「川崎ユニメート2000型」を発表。以降、自動車産業を中心に国産産業用ロボットの開発は加速し、電気機器や精密機械分野で高い技術を持つ国内メーカーの実力が一気に開花。やがて日本は世界をリードするロボット大国となりました。

現在、産業用ロボットは大きく6種類に分類されます。

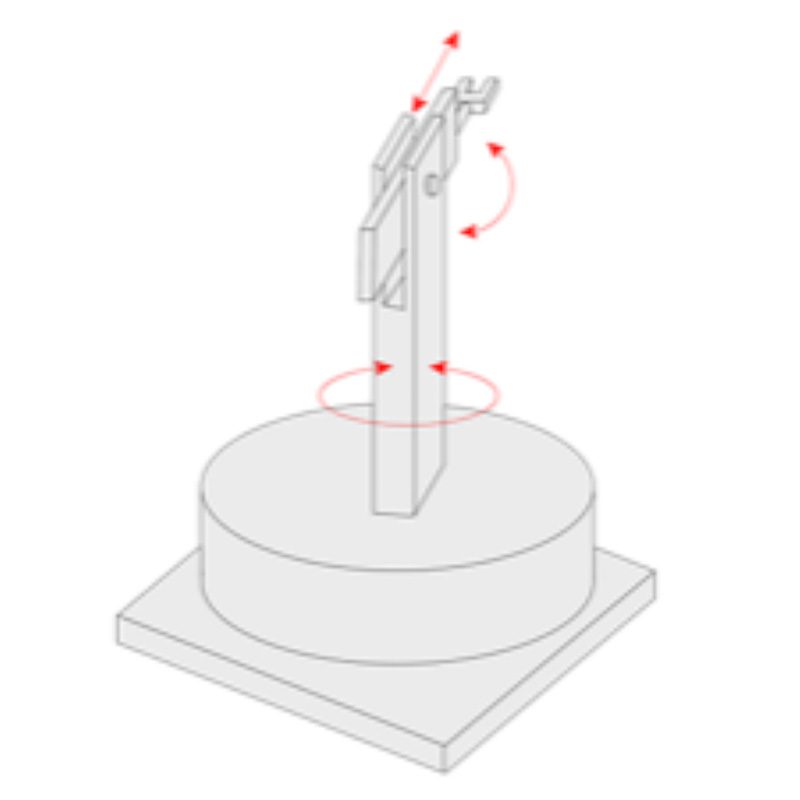

- 極座標型ロボット:砲台のように台座中心に旋回軸を備え、アームが上下回転+伸縮するタイプ。国産初の「川崎ユニメート2000型」もこのタイプ。

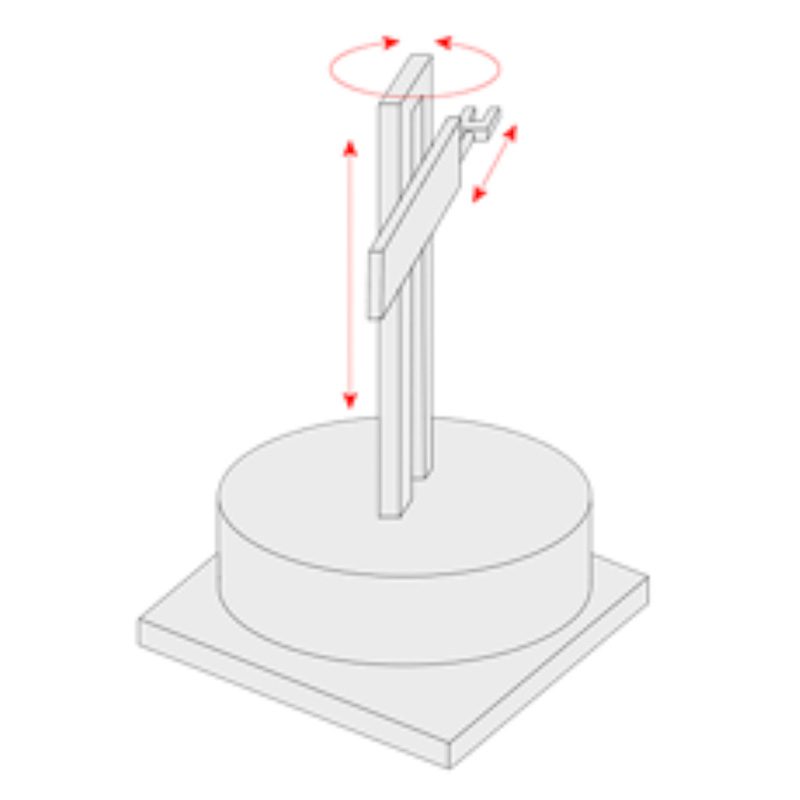

- 円筒座標型ロボット:旋回軸を中心に、上下移動+伸縮するアームを持つタイプ。初期に多く活躍。

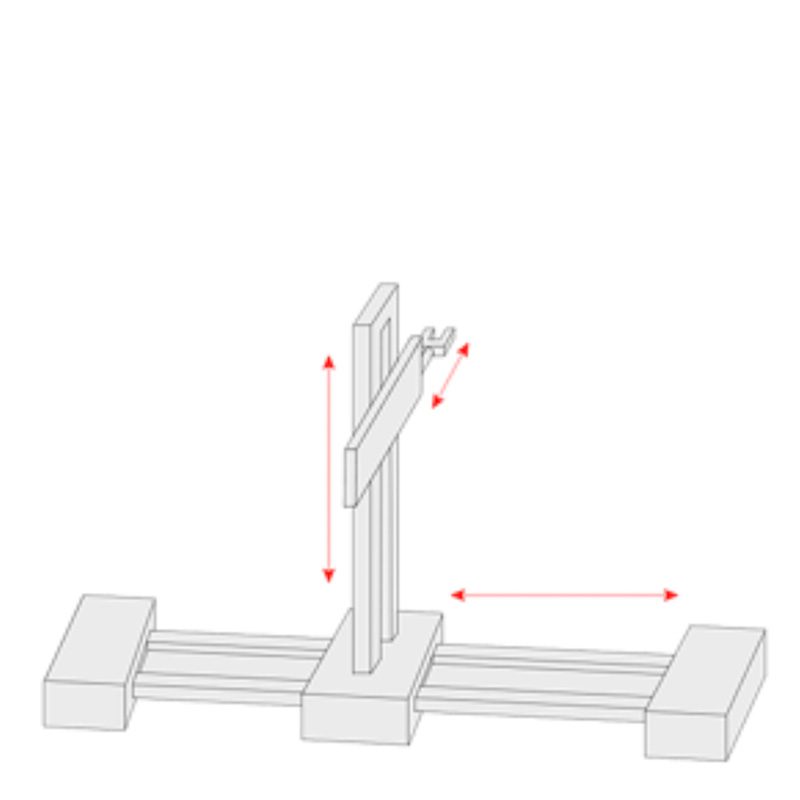

- 直角座標型ロボット:縦・横・高さの3方向に直交するスライドで動作。設置面積は大きいが制御が容易。

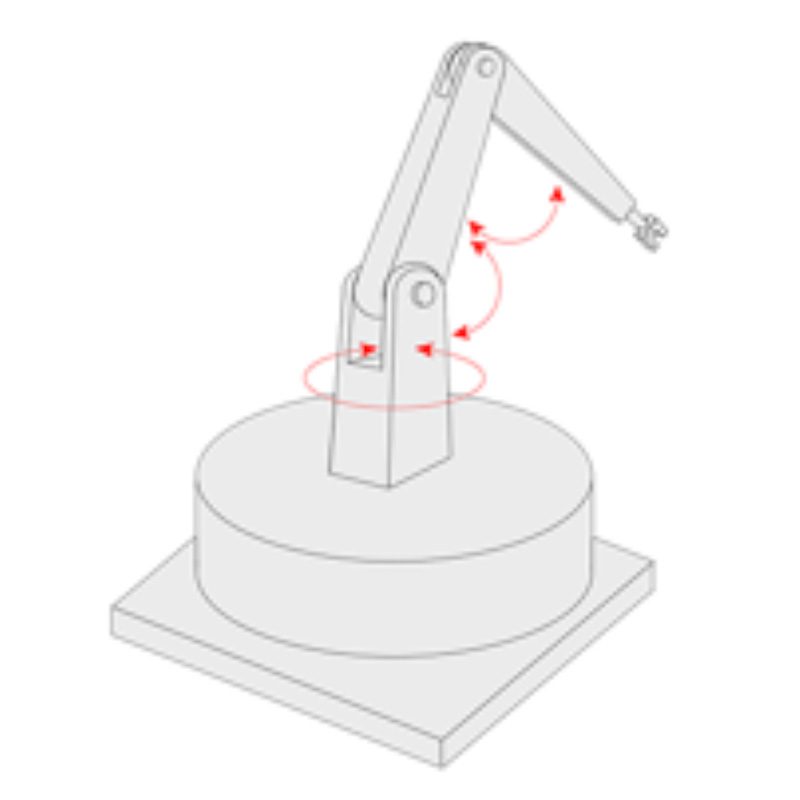

- 垂直多関節型ロボット:人間の腕のような複数の関節を持ち、溶接やパレタイズ、組み立てなど幅広い用途で活躍。現在最も普及。

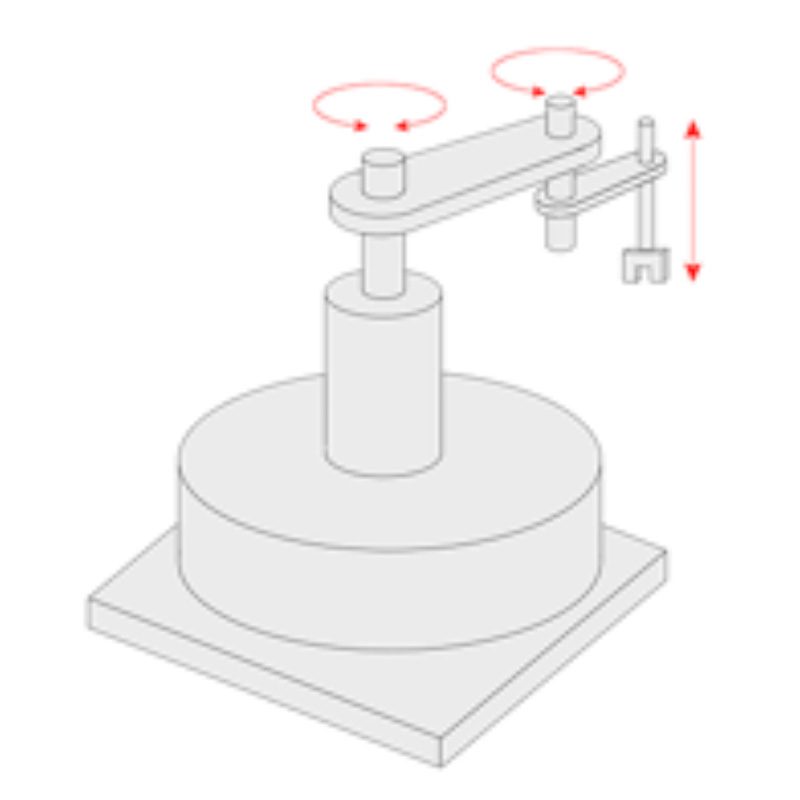

- 水平多関節型(スカラ型)ロボット:水平方向の回転軸と垂直方向の直線軸で構成。高さ一定の作業台での作業に適する。

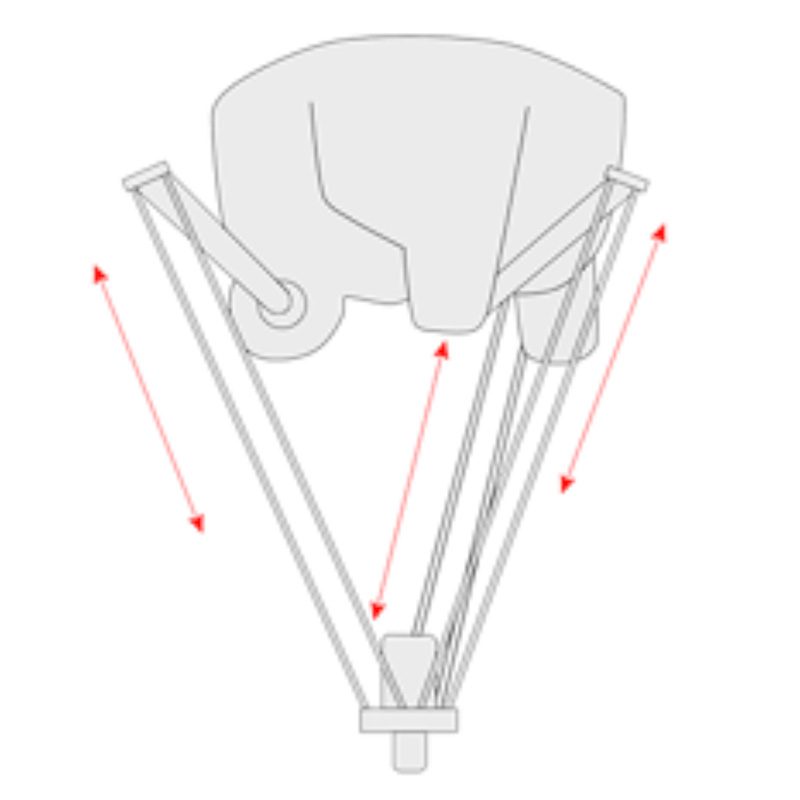

- パラレルリンク型ロボット:複数の関節を並列に配置し、高速かつ精密な動作が可能。軽量ワークのピッキングなどに活用。

川崎重工が開発した国産初の産業用ロボット「川崎ユニメート」。モータリゼーション花咲く時代の日本では、自動車業界から特に大きな期待を寄せられ、「3K(きつい・汚い・危険)労働」とされていた溶接工程から投入されていった。

産業型ロボットは主に6タイプに分類できる。左から「極座標型ロボット」「円筒座標型ロボット」「直角座標型ロボット」「垂直多関節型ロボット」「水平多関節型ロボット」「パラレルリンク型ロボット」。このうち「水平多関節型ロボット」を双腕にしたのが、川崎重工製の協働ロボット「duAro」だ。

新時代の産業用ロボットのカタチ

従来型の産業用ロボットは、高速かつ高出力で動作するため、安全性の観点から人と隔離し、安全柵の中に設置する必要があります。一方、近年注目を集めているのが、人と同じ空間で共存できる協働ロボットです。協働ロボットは、大がかりな安全設備を必要としないため、省スペースで運用でき、専用設備も少なく済むことから、さまざまな現場に柔軟に適用しやすいという特長があります。

例えば、川崎重工の双腕スカラロボット「duAro(デュアロ)」は、人ひとり分の作業スペースにコンパクトに設置できる協働ロボットです。2本のアームを活かし、人と同じ動きでお弁当の盛り付けや食器洗い、化粧品の梱包作業などに対応可能です。さらに、川崎重工では「duAro」を活用したリサイクル現場向けの自動ごみ分別システムも開発しています。

もう一つ、ロボット分野に革新をもたらすのが、川崎重工製の遠隔協調操作ロボットシステム「Successor(サクセサー)」です。「Successor」は、コントローラーユニットを介して離れた場所にあるロボットをリモート操作できるシステムで、これまで難しいとされてきた“人の感覚が必要な作業”へのロボット適用を可能にします。プログラミングなしで人間の微細な動作を直接ティーチングできるため、匠の技術をロボットに覚えさせ、技能伝承に活用することも可能です。また、一人のオペレーターが複数台のロボットを同時に操作できるマルチコントロール機能にも対応。将来的には、高速通信網を活用し、世界中の工場を一括でコントロールすることも視野に入っています。まさに、スマートファクトリー時代にふさわしいシステムといえるでしょう。

安全柵で囲う必要のある従来型の産業用ロボットと異なり、協働ロボットは人と肩を並べて作業に従事できるのが特徴。川崎重工では協働ロボット「duAro」を活用した「資源ごみ選別作業支援システム」を開発。人ひとり分に設置できる省スペース性と2本アームを活かし、人と同一ライン上でコンベヤ上での選別作業を行うことができる。

「Successor(サクセサー)」は、“コミュニケーター”と呼ぶコントローラーユニットを介して、ロボットをリモート操作できる遠隔協調操作ロボットシステム。いずれは高速通信網を利用して遠く離れた工場の作業をオフィスから行うーーそんな活用方法も視野に入れ、さらなる開発が続けられている。