富士電機株式会社

日本を代表する重電メーカーである富士電機株式会社は、パワーエレクトロニクス製品や半導体、再生可能エネルギー施設、自動販売機や食品向けのショーケースに至るまで、社会を支える幅広い事業を手掛けています。鋳物の製造現場に欠かすことの出来ない「誘導炉」も、同社が国内トップシェアを誇る製品の一つです。誘導炉の中で溶ける鋳鉄の温度は1500℃。過酷な現場で働く人々がもっと安全・安心に働くことが出来たら−−そんな想いから、富士電機では遠隔操作ロボットシステム「Successor(サクセサー)」を活用して、ノロ搔きをはじめとした誘導炉周辺のリモート作業の実用化に乗り出しています。

導入背景/課題:

鋳造現場の自動化のネックとなっていた「ノロ搔き」

鋳物づくりは紀元前4000年頃に始まったと言われています。現代では、自動車や航空機、建築など幅広い業界と不可分の産業となっています。溶かした金属材料を鋳型に注入し、そのまま凝固させるという鋳造プロセスのうち、最初に金属材料を溶かす過程で使用するのが「誘導炉」です。電磁誘導によって電気エネルギーを熱エネルギーに変換し、炉内の金属材料を発熱・溶解するのがその仕組み。銅線を巻いたコイルに交流電流を流して磁力線を発生させる構造は、家庭用のIHクッキングヒーターでもお馴染みです。この物理現象を利用した誘導炉は、キューポラや化石燃料を直接使用する設備に代わるクリーンな溶解方法として、今日の鋳造現場の主流となっています。富士電機では1964年に第1号機を製作して以来、現在までおよそ2600機もの誘導炉を国内外に納入してきました。

誘導炉内で鋳鉄を溶解すると、1500℃もの高温になる溶湯(ようとう=溶けた鉄)の中に鉄の不純物が発生します。“ノロ”と呼称されるこの不純物を取り除かなければ、精度の良い鋳造部品は出来上がりません。溶湯内に生じるノロを凝固剤で固めて、鉄製の棒状ツールで絡め取ってすくい上げる作業は「ノロ搔き」と呼ばれ、鋳造の現場に必ず生じる工程の一つです。ただでさえ暑い工場の中、1500℃の溶湯に相対して数十kgもの重さがあるノロを取り除く作業は、熱と重さ、そして危険との戦いです。「液体である溶湯の状態、およびノロの形状は刻々と変化するため、一定の繰り返し動作を得意とするロボットや専用機では対応することができません。現場でのノロ搔き作業の省人化は、鋳造業界にとって長年の課題なのです」 富士電機株式会社 パワエレ インダストリー事業本部 プロセスオートメーション事業部 工業電熱技術部 主査 守田有道氏はそう語ります。更に、2mほどの細長い金属の先端でノロを狙い定めてキャッチするのは、フェンシングの剣の先端で小さな的を狙うようなもの。効率よくノロを搔き出すためにはコツやスキルも必要です。まさしく人手が必要な重労働。そんなノロ搔き作業の厳しい労働環境から従業員を解放するソリューションとして、川崎重工が提案する遠隔操作ロボットシステム「Successor」に期待が寄せられています。

導入効果/ソリューション:

モニターを見ながら“いつも通りノロ掻き”の作業を

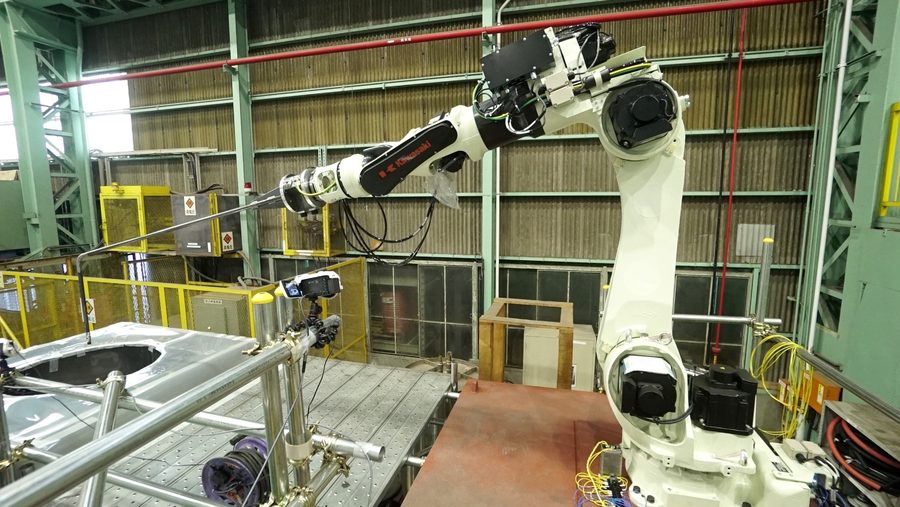

双日マシナリー株式会社は、富士電機製の誘導炉をはじめ、広範な製造設備を流通させる“機械総合商社”。同社のモビリティ本部は自動車の生産ラインに不可欠な産業用ロボットを数多く取り扱ってきた実績があります。双日マシナリー株式会社 モビリティ本部 モビリティ第1部 第二課 専門部長 角田幸男氏は「『Successor』であれば、ロボット本来の動作に加えて、ロボット単独では不可能だった動作を、人が代わりに遠隔操縦することで補完することができます。その特長を活かして、自動化ができず困っている分野に適用できるロボットシステムを作れば、お客様にメリットのある商品になるだろうと考えました」と説明します。そして富士電機と双日マシナリーが誘導炉のノロ搔き作業における「Successor」適用を検討し始めたのが、2020年10月のこと。ロボットの動きを検証するために、富士電機鈴鹿工場の一角に本物の5t誘導炉と川崎重工製の垂直多関節ロボット「BX200L」、そして「Successor」を組み合わせた遠隔の実験設備を作り上げました。

「Successor」の操縦には、「Plesio(プレシオ)」と呼ばれるコミュニケーターを採用しています。炉内を覗き込む位置にカメラを設置し、オペレーターは灼熱の溶湯から離れた場所でモニターの映像を確認。棒状のコミュニケーターを両手で掴んで操縦しながら、溶湯の中のノロを絡め取ることができる設計となっています。巨大な寸胴鍋の中身を大きなへらでかき回すような“いつもの”動作を、ロボットシステムを通じて行えるのが特長です。溶解炉とロボットの配置、アーム先端のノロ搔きツールの長さは、「ロボットがなるべく熱の影響を受けないよう、最適な距離を検討した上で決定しました」(守田氏)。先端が炉に向かって折れ曲がったノロ搔きツールの独特の形状も、ロボットを炉に近づけ過ぎず、かつ槽の中をかき回す動作を6軸ロボットの動きで再現できるように工夫した結果です。

アーム先端には力覚センサーを搭載しており、コミュニケーターに反力が伝わる仕組みになっています。「フィードバックがどの程度伝われば作業がしやすいのか。カメラ位置はどこが最適か。耐熱性のカメラを炉に近接させて設置するのか、あるいは離して望遠レンズを使うべきか、等々、今は実際の使い勝手を考えながら細かなテストを重ねている最中です」(守田氏) 鉄製のノロ搔きツールは高温の炉内で作業を繰り返すことで先端から徐々に溶けていくため、適宜チャッキングツールでツールチェンジできるような設計としています。さらに、ツールの付け根部分には4枚のリブをつけて強度と精度を確保しました。「現状では、ロボットの可搬重量もツールの強度も、かなり余裕を持たせた設計としています。実際の適用にあたっては、お客様の現場の環境に合わせた小型タイプのロボットや、簡単にツールチェンジできる仕組みを適用するなど、“カスタマイズしたシステムを作っていくことになるでしょう」(角田氏)。

今後の展望や計画

現在は水とノロのダミーを使って試験をしているロボットシステムですが、「2022年度には、協力いただけるお客様の現場に実際にシステムを据え付けて、本物のノロ搔き作業をするところまで進めたいと考えています」(守田氏)。さらに、ロボットの動作と人による遠隔協調をシームレスに繋ぐことができる「Successor」の特長を活かし、ノロ搔き以外の作業も代替させる検討も始まっています。「溶湯の温度を測ったり、溶湯の一部をすくい取って分析し、足りない成分を追加するといった作業もあわせてロボットに任せることができれば、炉の周りの省人化が進みます」(角田氏) ロボットが自動でツールをチェンジして、温度計測・成分分析/調整・ノロ搔きまで代替できるようになれば、鋳造プロセスのボトルネックは飛躍的に解消されるでしょう。

「Successor」を活用した遠隔操縦の適用は、鋳造工場全体のIoT化に繋がる−−守田氏はそう説明します。「ロボットを導入することで、製品品質の記録が可能になります。どのような溶け方をして、どのような材料で出来た鉄なのかが把握できれば、品質向上の一助にもなるはずです」 誘導炉の周辺を省人化し、作業者に安全・安心な環境をもたらす画期的な遠隔操作ロボットシステムは、国内外の省人化困難な領域に新しい可能性を提供します。「ロボットを使った誘導炉システムが出来たら、国内はもちろん、海外にも進出したいと考えています」(守田氏) 世界中の鋳物づくりに安全と安心をもたらす未来のロボットシステムは、三重県鈴鹿市の工場の一角で、今日も開発が進められています。

ー 導入企業情報

会社名

富士電機株式会社

代表者

代表取締役社長COO 近藤史郎

設立

1923年8月

資本金

476億円

事業内容

発電・社会インフラ/産業インフラ/パワーエレクトロニクス機/電子デバイス/食品流通システムの設計・製造製造・販売

社員数

2万7593人(2021年3月31日現在)

事業所

本社=東京都品川区大崎1-11-2

鈴鹿工場=三重県鈴鹿市南玉垣町5520

ウェブサイト

https://www.fujielectric.co.jp/

ー 導入ロボット

モデル名 :BX200L=高速の動作スピードと高密度配置を実現した6軸垂直多関節ロボット

特長

軽量アームや高出力/高回転モータの採用、最新の防振制御による速やかな動作スピード。配線・配管類を内蔵する構造により設置面積もコンパクトに。

可搬重量 :200㎏

軸数 :6軸

繰り返し精度:±0.06mm

最大リーチ :2597mm