バイクブランド「カワサキ」として知られている川崎重工。重工の名が示すとおり、バイクから船舶、航空機まで大小さまざまなマシンを製造しているメーカーですが、その主力製品のひとつがロボットであることはご存じでしょうか?

川崎重工が生み出しているのは、製造業の現場で働くFAロボットたちです。フルアーマー、じゃないですよ。ファクトリーオートメーション・ロボットの略です。日本では川崎重工が最初に生産したこのロボットたち、いまや世界中の工場で採用されているんだとか。

もちろん、カワサキのバイク工場でもFAロボットを活用しているのだとか。ロボットと隣り合わせの職場ってどんな感じなんでしょう? 人間とロボットのコラボ現場、とっても気になります。川崎重工さん、詳しいお話、聞かせてください!

人とロボットがいっしょに働くカワサキの工場

ギズモード取材陣がうかがったのは、兵庫県にある川崎重工の明石工場。ここではバイクをはじめ、ロボット、ジェットエンジン、ガスタービンなどが作られており、さまざまな製造ラインにロボットが導入されているそうです。

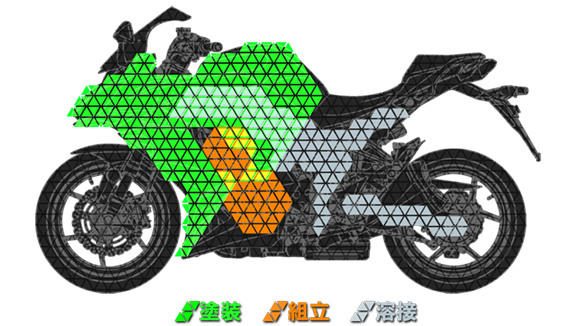

最先端のプロダクトを作っている川崎重工の工場だけあって、オートメーション化も進んでいるようです。バイクの場合は塗装、溶接、組み立てといった工程にロボットが導入されており、パーツによっては作業の90%ほどがロボット化され、人間はチェックのみを担当している工程もあるんですって!

では、工場で人間とロボットたちがどのように働いているのか。詳しく見学していきましょう。

バイクの心臓は人とロボットが協力しあって組み上げる

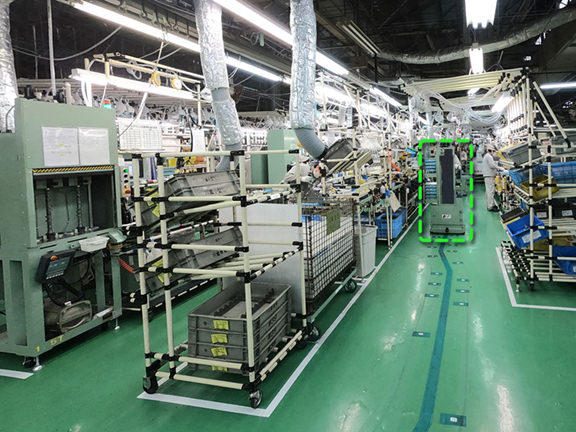

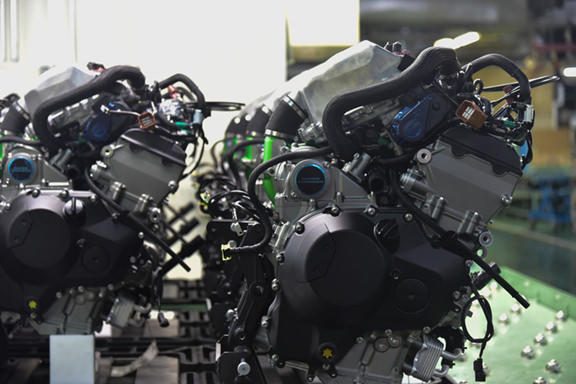

まず最初にうかがったのは、バイクの心臓部・エンジンの組立現場です。ここではAGVと呼ばれる無人で移動する台車がエンジンを運びながら、各工程の作業者がパーツを組みつけていきます。

ん? 右の奥の方に、誰か(何か)いますね…。

duAroだ! 先日ギズモード編集部でインターンとして働いてくれたduAroが、ここでも活躍していました。

彼が担当しているのはネジ締めです。人間の作業者がエンジンブロックにクランクシャフトを乗せると、AGVが動き出しduAroの前へ。すると、duAroは複数のネジをしっかりと締めていきます。

バイク工場の皆さんいわく、duAroが活かせる現場はまだ限られているそうです。複数の工具を使い分けるような工程はまだ任せられない。でもAGVとのマッチングはバッチリ。

現在はテスト的な導入ですが、今後duAroのスキルが高まるのに合わせて、新たな仕事をお願いすることを考えているそうです。

パワーならまかせろ! ムギュっとベアリングを押し込むロボコンビ

エンジン工場には他にも活躍するロボットがいました。

奥にいるのがベアリングがセットされた工具を取り替えるロボット。手前にいるのがエンジンのパーツを持つロボット。Video: 武者良太

エンジンはさまざまなパーツの集合体です。各部をスムースに動かすためのベアリングもその1つ。これがガタガタのユルユルだとお話にならないので、エンジンブロックを表に裏にひっくり返し、圧入機でギュっとベアリングを押し込む必要があります。ですが、金属の塊であるエンジンブロックはかなり重く、人力でやるにはツラい作業です。はい、ロボット先生の出番です。

こちらは、2機のロボットを使ったベアリング圧入工程。作業者がセットしたエンジンブロックを1機のロボットが持ち、もう1機のロボットがベアリングを入れる場所やサイズに合わせて工具を取り替え、圧入機がムギュッと押し込んでいきます。エンジンブロックの姿勢を変えながら、横方向も、縦方向も、グッと。ググッと。へえ! 面白い!

これは人間+ロボット+ロボットのシークエンス。お見事です。

多関節アームのアクロバティックなトリックが映えるスイングアーム溶接

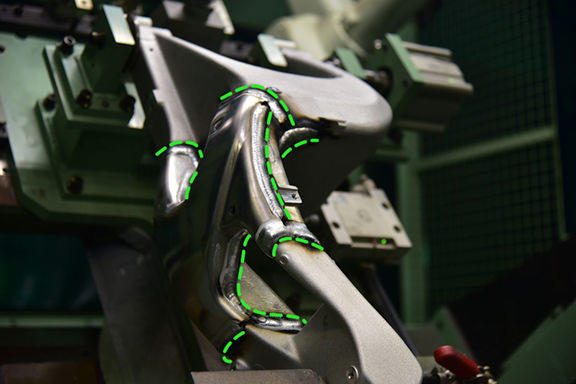

お次に見るのは、バイクの脚とも言えるスイングアームの溶接工程。スイングアームを持つロボットと、実際に溶接を行うロボットの共演です。ご覧ください!

有機的にすら感じられるなだらかな3次元曲面を持つNinja H2のスイングアームがぐいっと持ち上がって! 溶接して! 回転して! 溶接して! か、かっこいい。

実は、わたくしも昔アーク溶接をやったことがあるのですが、保護具を身に着けるだけでも大変だし、ちょっと溶接棒がブレてしまうと溶接が汚くなっちゃうんで大変です。ましてやバイクのスイングアームのような立体的なものを、グイグイっと動かしながらの溶接なんて…そんな芸当ができる人間はいるのでしょうか?

みてみて、じーっくり、見て。この美しい溶接ビードを。職人技…!

実際にこれは、職人の技を教えこんだものとなります。しかも、ロボットは人体より可動範囲の広い関節を持っているため、師匠たる人間を超え、一筆書きのような溶接アクションすら実現できるのです。

その精度は高く、動きは 1/10ミリ単位でセット可能。複数のロボットにそれぞれ異なる技を教え込むときも大丈夫。ロボットシミュレーションソフトで、ダンサブルな軌跡をすべて伝授できます。

長時間のスプレー作業もロボットならヘッチャラ

ロボットが得意なのは力仕事だけじゃありません。

最後に見学した塗装工場は、有機溶剤を使うのでできるだけロボットにまかせたい現場の1つ。川崎重工の工場では、作業者は現場の管理や製品のチェックに専念して、実際の塗装はロボットがメインで行います。

ロボットたちはハンガーにつけられたRFIDタグから、運ばれてきたパーツの種類と使うべき色を認識。そのパーツに合わせて、プシューと塗料を吹き付けていきます。そして仕上がっていく見事なカワサキのライムグリーン!

溶接工程でもそうですが、塗装工程においてのロボットのメリットは技能の伝達がカンタンだということ。職人はひとりひとり育てていく必要がありますが、ロボットであれば、1台に教え込めば10台でも100台でも同じ作業をマスターするわけで。

今のロボットは身体(アーム)をグイっと動かして教えることができるので、手先の角度やスピードといった、言語化が難しいテクニックも教えこめるんですって。

これからも人間といっしょ。製造業を支えるカワサキのロボット

日本の少子高齢化はとどまることをしらない状況。労働力の確保に四苦八苦する現場は、これからも増えていくでしょう。なので、さまざまな分野で自動化のイノベーションを起こせと、多くの人が取り組んでいるんです。

川崎重工のロボットも、そのイノベーションを担える存在です。今回はバイクの生産ラインを見せていただきましたが、ロボットが担当する工程は、今後より増えていく見込みなのだそうです。

具体的には、バイクにカウルやシートを取り付けるなど、「人間が直接パーツを取り付ける工程」をロボットに任せられるようになるかがポイント。手先がもっと器用になったり、アタッチメントを自動交換できるようになれば、彼らの仕事スキルは大幅にアップすることでしょう。

ヘビーな作業と、完全なルーチンワークはロボットにおまかせして、人間はより繊細な技術が必要な工程や、監督に徹する…残業も必要なくなるでしょうし、体への負担もいままでよりさらに減るはず。それはきっと人の幸せにつながるでしょう。その過程が、川崎重工の明石工場で感じ取ることができました。

人が、人らしい生活を送れるように。ロボットたちはその手助けをしてくれる存在なんですね。

Photo: 武者良太

(武者良太)

記事掲載元: GIZMODO JAPAN 2018.03.29より転載