Successor

1/1ページ

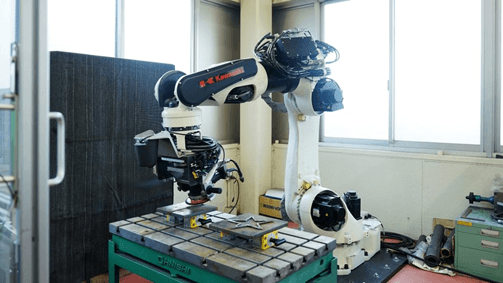

機械加工の現場では、多くの工程がロボット化されつつある一方、「バリ取り」工程は依然として自動化が難しい領域とされてきました。理由のひとつは、作業そのものが非常に“人の感覚”を必要とするためです。川崎重工の取組みについて紹 […]

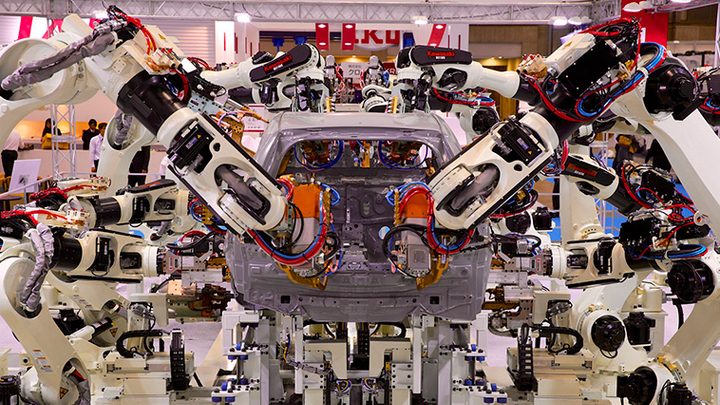

日本のロボット産業を見続けてきたカワサキだからこそ、これからも人の役に立つロボットを生み、育ててくれるのですね。 2017年11月29日から12月2日まで、東京ビックサイトで2017国際ロボット展が開催されました。大きな […]

自動車や造船といった国を支える高度な製造技術。その担い手である熟練技術者の技能伝承が社会の高齢化で近い将来危ういかもしれない ———— 製造業に強みをもつ企業がいま、この問題に危機感を募らせている。日本はもとより、人生1 […]

ロボットによる自動化のハードル 高度化した産業用ロボットは現在、様々な作業を人間に代わって行うようになりました。自動車の工場で、鉄板の部品を熱で溶かして接合するスポット溶接ロボットなどはその代表的なものです。しかし、ロボ […]