製造業各社は、自動化による生産性向上に努力しています。あらゆる規模の企業が生産量増強や人件費削減のため、ロボットによる自動化を試みています。自動化は製造工程のボトルネックをなくすだけでなく、重労働からの解放など期待以上の効果をもたらします。今回は大型ロボットを使った重量物の取り扱いに関する自動化例をご紹介します。

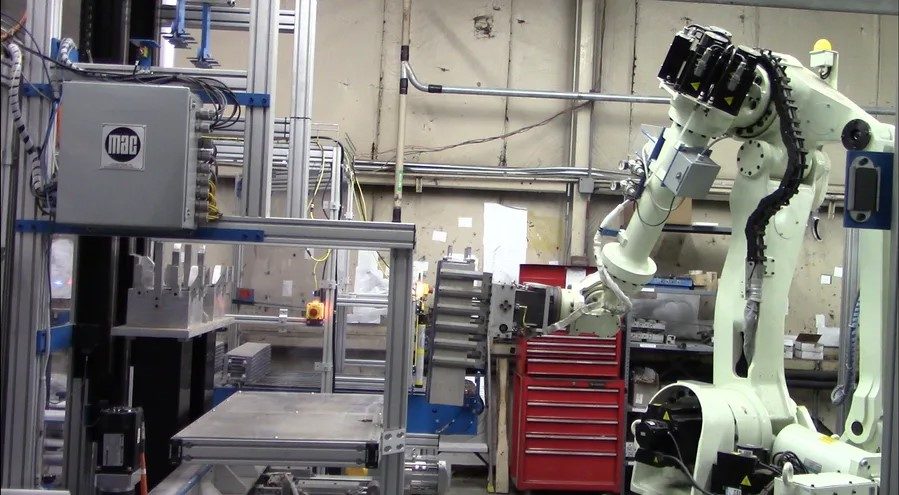

ここでご紹介するお客様は、米国イリノイ州ネーパービルに拠点を置く産業用の鉛酸バッテリー製造会社Battery Builders, LLC. (以下BBI社) です。BBI社は、既存のキャストオンストラップ機(COS機)の設備を更新するため、SIerのMAC Engineering (以下MAC 社)の協力により、川崎重工の大型汎用ロボットを設置しました。ロボット導入後すぐに製品品質が目に見えて向上し、BBI社の事業拡大に大きく寄与しました。

導入課題

- 複数の機械に対応できる高精度な汎用ロボットの導入

- 作業人員の削減

- 生産量拡大と製品品質の向上

ロボットに求められる性能は、重いバッテリー板をハンドリングして正確に位置合わせができる精度です。BBI社の目標はロボットと周辺機器を使用して、現在の生産量の倍以上である一日1,000個の生産目標を少人数で達成することでした。

最優先事項は信頼性

25年以上使用していた手動式のCOS機は故障が頻繁に発生し、生産が遅れがちで、コスト高になっていました。なんと1週間に4~5時間ものダウンタイムが発生していました。

安全・健康リスク

旧式の手動COS機は鉛ダストの発生が多く、作業者の健康被害リスクがありました。その上、作業者は重いワークを持ち上げる必要があったため、ケガをする危険性も伴いました。そのため単に収益改善だけでなく、従業員の作業環境の改善も急務でした。

1台のロボットで6工程をカバー

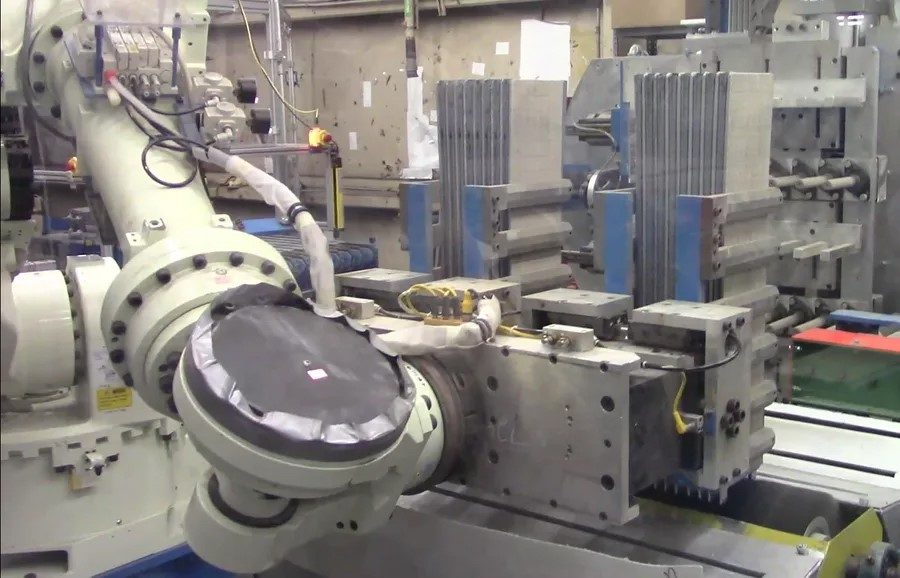

136kgのバッテリー板を安定的かつ高精度で1日500回整列させるロボットは、バッテリーのコネクタのバリを除去し、溶融した鉛に浸し、プラスチック製容器に格納するなど6工程の作業を行います。(バッテリー板整列・ブラシ掛け・フラックス処理・鉛浸漬・溶融鉛浸漬・ケース格納)

工程を合理化し、従業員を再配置

自動化の主目的は工場全体の効率を向上させ、バッテリーの生産台数を増やすことでした。自動化の対象となったCOS機周辺で必要だった9~10人の作業員数を減らし、余剰となった従業員は工場内の他部門で、より安全かつ適切な業務に再配置できます。

大型ロボットによるソリューション

- カワサキの大ロボット(ZX 300S型)1台がCOS機が行っていた6工程全てを自動化

- 必要作業員の数を7人から5人へ

カワサキの大型ロボットの導入後、製品品質の向上がすぐに表れ、必要な作業者の数は7人から5人に減りました。バッテリー板が手動でコンベアに移載された後、大型ロボットが板の位置合わせをして水平になるようにします。作業者はプレートを地面から持ち上げる必要がなくなり、コンベア上に横方向に移動させるだけです。これは人間工学的にも優しい動作です。

ロボットはバッテリー板を持ち上げた後、剛毛ブラシでエンドコネクタからバリを取り除きます。次に、フラックス工程を通過させ、エンドコネクタを鉛に浸し、再び溶融鉛に浸します。最後にバッテリープレートをプラスチックケースに挿入します。

カワサキロボットZX 300Sは可搬質量が300 kgあります。長いリーチと最小限のデッドスペースがあるため、広い動作範囲を実現しています。位置繰返し精度は±0.3 mmの範囲であるため、高精度が要求される重量物搬送に最適です。そのため、高さの異なる複数の作業機械を有するBBI社にとって、最適なロボットでした。

結果

- ZX 300Sロボット1台でCOS機の6工程全てに対応

- 鉛ダストの吸引リスクから作業員を保護

- 製品品質と生産安定性が大幅に向上

- 生産量は150%増加

故障しやすい旧式COS機をロボットに入れ替えて以来、BBI社はより少ない工数でより安定した製品品質を実現しました。以前のCOS機を扱っていた作業員は、現在バッテリー組立部門で働いており、バッテリーの生産性と品質の向上に寄与しています。バッテリーの製造工程を自動化することで、作業者の鉛ダスト吸引リスクも減少することができました。すべての導入が完了すると、自動化以前の生産量の400個/日から1,000個/日へ増加が可能になる予定です。

ー導入ロボット

モデル名:

ZX 300S

特長

広い動作範囲と余裕の可搬能力を持ち、スポットからハンドリングまで様々な用途に対応できる大型汎用ロボット。

可搬重量:

300kg

軸数:

6軸

繰り返し精度:

±0.3mm