川崎重工業株式会社 エネルギーソリューション&マリンカンパニー 播磨工場

ロボットや専用機械による自動化が進んでいるとはいえ、やはり人手を必要とする作業はまだ数多く存在します。例えば鋳造品のバリや鉄板のガス切断跡などを高速回転する砥石で研削するグラインダー作業は人手に頼るのがいまだ主流となっています。そんな時間も労力もかかるグラインダー作業の効率をアップし、感覚をフィードバックすることで様々な形状のワークにも対応できる新しいロボット操縦システムが、「Successor-G」。川崎重工・播磨工場では、実際の現場への適用を想定した運用がスタートしています。

導入背景/課題:感覚頼りの研削・研磨作業を遠隔操縦する

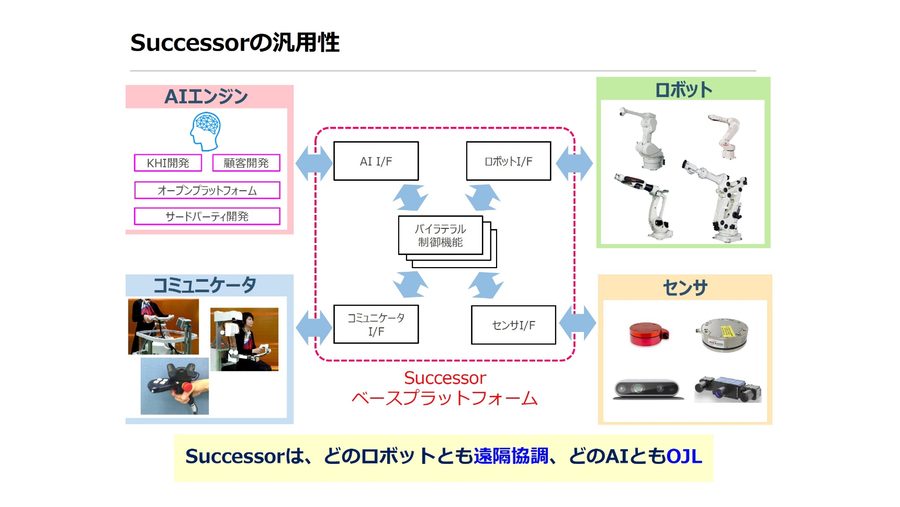

従業員数に対する産業用ロボットの稼動台数、すなわち「ロボット密度」は年々上昇しています。しかし、国際ロボット連盟(IFR)の統計によれば、2019年時点での従業員1万人あたりのロボット利用台数はトップ3の国(シンガポール、韓国、日本)でも10%以内にとどまっているのが現状です。ロボット化が困難な分野は依然として少なくないのが現状なのです。そこに切り込む新しいソリューションとして川崎重工が発表したシステムが「Successor(サクセサー)」。従来自動化が難しいと考えられてきた作業にロボット適用の可能性をもたらす遠隔操作ロボットシステムです。

川崎重工 エネルギーソリューション&マリンカンパニー 生産本部 ものづくり推進部 ものづくり推進二課 上月 崇功主事は、播磨工場について次のように説明します。「我々の工場は大型の構造物を主に取り扱っています。トンネルを掘るシールド掘進機やLNGタンク、舶用ボイラ、航空機用オートクレーブといった、いわば社会のインフラを支えるような製品ですね」

播磨工場の敷地面積は45万平米、従業員数は1000人を優に超えています。瀬戸内海に面した巨大複合臨海工場へ、なぜいち早く「Successor-G」が導入されたのでしょうか。

「2017年に『Successor』が発表されて、まずは社内で使ってみようということになりました。しかし、播磨工場というのは比較的産業用ロボットの導入が進んでおり、作業量が多くプログラミングしやすい溶接やガス切断のような工程では、従来型のロボットがすでに活躍しています」(上月氏)。遠隔操作ロボットシステム導入が最も相応しい作業は何か−−播磨工場の主要作業から一つ一つ、洗い出しと検討が行われました。「例えば①人の感覚や技能に頼る作業(=プログラミングが難しい)、②コスト/時間的に見合わない作業(=センサを多用しなければならない、教示に時間がかかる、設備の改造が必要など)、③非量産分野(=一品受注生産品や個別部品が微妙に異なる物)といった辺りがロボット化の難しい分野です。我々が行っている作業に当てはめると、代表的なものが研削・研磨のグラインダー作業だったんです」(上月氏)

導入効果/ソリューション:連続作業により作業時間が半分に

比較的大きなワークの整品作業(製作図面に要求される寸法や、見栄えの良い状態に製品を整える作業)は今も自動化が進まず、人手に頼ることがほとんどです。しかもグラインダー作業は作業帽、メガネ、防じんマスク、耳栓、革手袋などを装着した上で重たいツールを持ち、さらに振動・騒音・火花・粉じんまで伴う重労働。「労働災害防止関係団体から連続作業時間の制限と、作業後は所定時間以上の休止をせよ、という指針が出ています」と上月氏が説明する通り、労力と時間を要する作業です。そんなグラインダー作業の負担を軽減し、効率をアップすべく、今回播磨工場では「Successor-G」を鉄板に残るガス切断跡の研磨仕上げ工程に適用しました。対象となる鉄板は板厚が50mm、4m角サイズの鉄板3枚を繋ぎ合わせた大きなもので、グラインダー作業で全ての研磨を仕上げるのに、これまでは1日半〜2日を費やします。

「Successor-G」を使った具体的な研削・研磨作業のプロセスは次の通りです。まずはロボット側のプログラムでロボットアームをゼロ地点からワーク開始位置まで移動→「Successor-G」の同期運転モードへ切り替え→「コミュニケーター」と呼ばれる遠隔操縦装置のハンドルを握り、同期運転スタートボタン押下(この時点で、ロボットは作業者の動きに協調して動く状態に)→グラインダーのONボタンを押下→ハンドルを前後左右に動かして研磨作業、という流れ。作業者はボタン操作とハンドル操作のみでグラインダー作業を行うことができるのも特長です。「オペレータの方にはなるべく作業そのものに集中してもらうべく、ロボットの操作自体はできる限りシンプルにしています」。(エネルギーソリューション&マリンカンパニー プラントディビジョン 産業機械総括部 搬送プラント部 設計一課 基幹職 切通 隆則氏)

コミュニケーターとロボットはそれぞれに力覚センサを搭載しており、グラインダーの押し付け力を制御するとともに、作業者の手元には作業ロボットからのフィードバックが伝わってきます。「難しかったのが、実際の“作業感”へいかに近づけることができるか、ということでした。今回のハンドルには、あえて500gくらいの重量感を持たせています。軽く操作できるようにゼロにしてみると、『操作している感覚がない』という声が多く聞かれました。ハンドルの重みはパラメータ次第でいかようにも変更可能なので、作業者の好みに合わせて設定しておくこともできます」。(切通氏)

「Successor-G」を使うことで火花や粉じんから離れた場所から作業を行うことが可能になり、作業者は保護具無し、かつ快適な環境下で仕事に集中することができます。手元に振動が伝わってこないため、連続作業も可能に。結果、1組あたり1日半〜2日かかっていた作業時間はおよそ半分まで短縮できたといいます。「鋳物に発生するバリや切断跡の凹凸には、ひとつとして同じものがありません。自ずとグラインダー作業は目で研磨・研削状態を確認しながら進める必要があり、プログラミングでは対応できません。ティーチングプレイバックではなく、遠隔協調の『Successor-G』だからロボットによる作業が可能になったんです」(上月氏)

今後の展望や計画:Successor-Gの適用範囲はもっと広がる

「現場では、『Successor-G』の操作にすぐ慣れる作業者もいれば、違和感を覚えるという声も上がりました」、と上月氏は振り返ります。「実際の作業感と、遠隔での作業感。そのかい離を埋めるために、前述したハンドルの重量感の調整に加え、作業中の視線に合わせてカメラを設置するべく、アイトラッカーなども駆使して微調整を重ねてきました。」(上月氏)

現在は、「Successor-G」の機能をさらに拡張するべく、様々なテストが繰り返し行われています。「せっかくロボットを入れるのだから、研削能率を上げたい」というユーザーのリクエストに対し、ホイストなどに懸架して使用する重量級のスインググラインダーと同等の能力を持つ小型グラインダーを開発し、これをロボットに装着し遠隔操縦する要素試験も実施。

「『Successor-G』には遠隔操縦して教えた動きを記憶させることができるので、上手な作業者の動きを記録して再生すれば、ロボットを通じてそのスキルを学ぶことも可能になると思います」(上月氏) さらに、ローカル5Gを活用した実証実験も2020年10月にスタート。スマートファクトリー時代を見据え、異なる建屋や遠隔地からの作業も可能にすることを目標にしています。ローカル5Gを配備した工場間や、工場と建設現場などを光通信で接続し、作業者は快適なオフィスからロボットを操作する−−そんな時代に向けて、「Successor-G」は進化を続けています。

ー 導入企業情報

会社名

川崎重工業株式会社 エネルギーソリューション&マリンカンパニー 播磨工場

代表者

代表取締役社長執行役員 橋本康彦

設立

1896年10月

資本金

104,484百万円

事業内容

船舶・鉄道車両・航空機・モーターサイクル・ガスタービン・ガスエンジン・ 産業プラント・油圧機器・ロボットなどの製造・販売

社員数

36,691人

事業所

東京本社=東京都港区海岸1-14-5

神戸本社=兵庫県神戸市中央区東川崎町1-1-3

ウェブサイト

https://www.khi.co.jp/

- 導入ロボット

Successorシステムの種類

Successor-G

特長

ティーチング(教示)なしに溶接構造物の研削、鋳造製品のバリ取り及び表面仕上げ加工ができる遠隔操縦型のグラインダーロボットシステム