概要

ドイツのハーゼ・グループは、二重壁の地下貯蔵タンクで50年以上にわたってタンク業界のマーケットリーダーであり続け、伝統的な手作業と近代的なオートメーション技術のユニークな組み合わせに依存しています。

1999年の創業以来、Haase社は力強い成長を記録してきました。トーマス・ファルケンバッハ社長は、「私たちは市場のニッチを探し、見つけました。そのおかげで、素材、品質、柔軟性において、タンク分野のパイオニアとしての地位を確立することができました」。しかし2010年、カワサキのロボットと安全ソフトウェアを使用してタンクの仕上げ工程を強化することを決定しました。

2010年に最初のカワサキ製ロボットを導入して以来、この伝統的なメーカーは生産と効率を大幅に最適化できただけでなく、多くの産業と国際市場での持続的な成長を支えることができました。

課題

ロボットの老朽化に起因する問題

ハーゼ社はロボット工学をいち早く導入し、1991年に最初のロボットを導入しました。このアップグレードは同社に顕著な安心をもたらし、自動化の道を歩み続けました。時が経ち、ロボットが老朽化するにつれて、メンテナンスと保守はますます困難になっていきました。スペアパーツの確実な調達が長期的に保証できなくなったとき、同社はアップグレードの時期が来たことを悟りました。

従業員にとってより安全な作業環境

工場の建設と運営における中心的な課題は、処理中にかなりの量の土や粉塵が発生することでした。埃っぽい環境に適したロボットアームと、常に清掃する必要のないコントローラが必要でした。

ソリューション

- カワサキの棚置き型ロボットZT130Sを導入したことで、より多くの工程を自動化できるようになりました。

- 自動ツール交換ステーションで4種類のツールを交換可能。

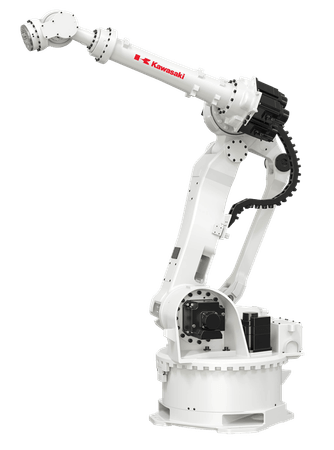

ハーゼ社は、仕上げ工程で二重壁のセラーと地下貯蔵タンクにガラス繊維強化プラスチック(GRP)を吹き付けるために、カワサキのロボットZT130Sを導入しました。このロボットは、部品が固定されたターンテーブルの横に棚置きされているため、GRPを均一に塗布するのが容易です。

ZT130Sロボットは、この用途に必要な可搬重量(130 kg)と水平/垂直リーチ(3,230 mm/4,571 mm)を備えています。しかし、その広い作業範囲と高精度能力により、特にスプレー工程に最適です。このロボットは、単一または複数のリッドとベースを直列に処理することができ、最大限の柔軟性と効率を提供します。

このロボットの成功により、ハーゼ社は生産現場に樹脂とガラス繊維を金型に塗布するためのカワサキBX100Lロボットを追加した。また、自動ツール交換システムを使って蓋や底を加工するために、もう1台ZT130Lを追加しました。このシステムにより、同社は約100種類のタンクを必要に応じて製造できる柔軟性を手に入れました。

カワサキ・ファースト

ハーゼ社のテクニカルディレクターであるユルゲン・クレル氏は、Automaticaの展示会でカワサキ・ロボティクスと交流し、採用を決定しました。「カワサキロボットの魅力的な価格、堅牢な設計、そして特殊でありながら正確に適合するロボットの要件プロファイルが決め手となりました。隣町に実績のあるカワサキのパートナーがいるため、サービスも充実していました。また、カワサキが提供するテクニカルサポートは、特に信頼性が高く、柔軟性に富んでいることがすぐに証明されました。

よりクリーンで安全な環境

吸引システムにより、仕上げ工程で連続的かつ効果的に汚れを除去し、空気中の汚れの60%を除去しました。ロボットはカワサキのEシリーズコントローラで稼動し、週1回の清掃で最適なパフォーマンスを発揮します。

自動ツール交換

ハーゼ社は、特別なツール交換ステーションも開発・製作しました。これにより、ロボットは仕上げに必要な4種類のツールを効率的に切り替えることができます。棚に設置されたZT130Lロボットは、特別なツールに依存しません。タンクのマンホールを加工するためのフライス盤や、ラミネート加工やさらなる加工のためにタンクの表面を整えるためのアングルグラインダーなど、市販の機械を使用します。また、精密な切断や研磨には2台のノコギリを使用し、蓋やベースの清掃には吸引アタッチメントを使用します。

最大限の安全性が人間とロボットの共同作業を強化

カワサキの安全システム「キュービックS」と組み合わせることで、ライトバリアがロボットの作業エリアを効果的に保護します。Cubic-Sは、ロボットと作業者が安全かつ迷うことなく協働できることを保証します。このソフトウェアは、複雑な外部セキュリティ対策なしに、特に省スペースなアプリケーションやセキュリティエリアの設置を可能にします。Cubic-Sは、利用可能な作業スペースを個別に定義し、正確に制限するなど、8つの安全機能を組み合わせています。ロボットはいつでも、指定された作業範囲の制限を超えることはできません。

この安全システムが機能するためには、ロボットの各軸を電子的に監視する必要があります。事前に定義された軸の値が、可能な動きの限界を形成します。システムが事前に定義された速度を超えたり、以前に停止していた軸を作動させたり、ツールが意図した方向から外れたりすると、Cubic-Sは自動的にロボットのスイッチを切ります。「私たちにとって、手作業と自動化は密接に絡み合っています。そのため、人とロボットの共同作業をより簡単に、より効果的に、より安全にするために、Cubic-Sと安全設定を継続的に最適化しています」とクレル氏は言います。

成果

- 生産量が2倍以上に増加

- 初期導入の成功により、自動化がさらに進む

Haase社が自動化を決断すると、すぐに工場を再編成しました。そして3ヶ月足らずで、新しいロボットの統合を完了したのです。それ以来、Haase社は生産におけるすべてのスプレーステーションも自動化に成功しました。