人手不足が課題となっている医療現場にソリューションを提供し続ける会社「湯山製作所」は1964年11月に創業し散薬の分包機を始めとした調剤機器を中心に、各種薬剤業務を支援するシステム及び設備や、電子カルテ・滅菌器などを医療現場に届けています。

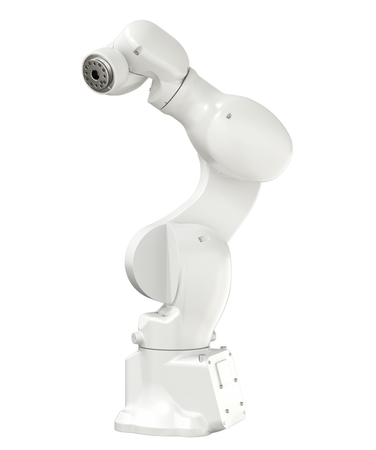

今回はそんな湯山製作所が薬剤調製自動化を実現するべく開発した抗がん薬混合調製ロボットChemoRo the Spike(ケモロザスパイク)と開発の立役者となった川崎重工の医薬用ロボットMC004Nにフォーカスします。

抗がん剤による曝露から医療従事者を守る

薬剤調製現場において抗がん剤の調製手作業で通常行われています。しかし、がん細胞と戦う目的で作られている抗がん剤は人にとっては有害であり、薬剤師はそのリスクと隣り合わせで日々調製を行っている現状があります。

誤って被曝してしまうこと自体も問題ですし、妊娠出産へのリスクから離職する女性が後を立たないこと、さらに曝露防止のために使用されるCSTDという閉鎖式薬物移送システムを使用することによるコストアップなど、様々な課題が医療現場にて生じていました。

そういった状況から湯山製作所へ自動化の相談が入り、医療現場でのリスクを回避するべく抗がん剤の薬剤調製自動化を目指し立ち上がりました。ChemoRo開発の始まりです。

自動化への挑戦と6軸ロボットの必要性

安定した品種で同じ動きだけが必要な場合、専用装置として自動化することはそこまで難しくはありません。しかし、今回自動化した薬剤調製作業は

- 様々な品種の薬剤を扱う

- 調製内容によって分量が変化する

- 大学や医療機関ごとに異なる流儀・手技に合わせる

という三つの要件を満たさなければいけませんでした。

これらを満たすために、ChemoRoでの薬剤調製作業はできる限り人の手に近い柔軟な動きを実現する必要があり、そのために手技の可変領域が広い6軸ロボットをアームとして採用することに決めました。

また、薬剤調製するシステム内はクリーンな環境(*ISOクラス5)にとどめておく必要がありました。そこで使用されるロボットもクリーン環境に適したものを採用しなければならず、当時はまだほとんどのメーカーが扱っていなかった仕様になります。

湯山製作所は川崎重工へ相談はしていたものの、当時川崎重工が6軸ロボットのラインナップを持っていないことからChemoRoに川崎重工のロボットを実装する予定はありませんでした。しかしながら、湯山製作所が開発を進めていくうちに川崎重工の丁寧な対応、真摯な姿勢に共感した湯山製作所の技術チームのほうから「お互いの強みを活かしながら一緒にプロジェクトを成功させたい」といった声が上がり始めました。そこで、川崎重工がクリーン環境に対応したロボット「MC004N」の開発を担当し、ChemoRoの抗がん剤調製自動化プロジェクトを共同で進めていくことになったのです。

「川崎重工の営業と技術者方々は一つのチームとなって一緒にやれる感じがした」と湯山製作所の開発責任者、小池氏(以下、小池氏)は当時を振り返ります。

*ISOクラス5(クリーンルーム):1立法メートルあたりに0.1㎛以上の粒子が100,000個以下であること

MCシリーズを選んだ理由

MCシリーズをChemoRoの中に採用することとなった決め手が、ケーブルをアームに内蔵している点です。

従来のロボットは配線がアームと一緒に外に出ていることが一般的でしたが、クリーン環境の中にあるロボットはその見た目だけでなく安全性も考慮し、ケーブルがロボットアームに内蔵されていることが必須でした。

「抗がん剤は劇薬であり、取り扱いにおける事故のリスクをいかに減らすかが求められます。ケーブルが外に出ていると、薬品に衝突し、転倒することでビンが割れ薬を床にまき散らかしてしまう危険があるため、ケーブル内蔵仕様は必須条件としました」と湯山製作所 開発担当者、河内氏(以下、河内氏)は語ります。

- ケーブル内蔵仕様

- 医薬品グレードのクリーンルーム対応

- サポート体制の充実

導入時の3つの課題と解決策

“6軸ロボットの使用経験がない”

湯山製作所はこれまで6軸ロボットを使用した装置を製品化した経験がなく、採用すること自体が挑戦でした。

「最初から川崎重工の方が親身になってサポートしていただきまして、1~10までしっかりと使い方を教えてくれました。そのために私自身もロボットのノウハウを身につけることができ、開発を成功させることができました」と河内氏は語ります。

ロボットを使った自動化に対する知識や不安など、最初のハードルを川崎重工のスタッフが解消することにより、開発は進んでいきました。

“安全キャビネットと似たデザインを”

病院の薬剤師は安全キャビネットで調製しており、その安全キャビネットのデザインイメージを守ったまま商品化したいという思いが湯山製作所にありました。このデザインであれば、作業者があとで綺麗に拭き掃除ができるレイアウトを実現することができ、よりユーザーに寄り添った製品設計となります。 通常のよくある床にロボットを置く配置では安全キャビネット上の作業をイメージしにくかったため、天井から吊るすいわゆる「天吊り」型のロボットを採用することで、薬剤師と同様の作業を自動で行えるようにしました。

“正確な調製作業と資材のバラつき”

MC004Nのこだわりとして精度の高い協調動作が挙げられます。それぞれ別の部材を掴んだ二つのロボットアームが人間の両手のように協調することで、細かい動作が可能になりました。

しかし、開発当初は想定外の困難に見舞われました。まず頭を悩ませたのがロボットの反復運動の停止誤差です。どこのロボットメーカーも想定誤差約0.03~0.05㎜を謳っていますが、実際に使ってみるとその精度が出ません。これにより本来針を刺すところからずれてしまったり、機械が故障したりすることもありました。

その原因はロボットが掴むシリンジやバイアルなど資材側に原因がありました。例えば、ロボットがシリンジをつかむ場合、シリンジの真ん中あたりをハンドで掴む精度は出ているものの、シリンジの先端についている“注射針”の曲がり精度は不安定なため、毎回掴んだところと針先の精度が出ないという問題が発生しました。

「センサーで検出したロボットの位置関係と針の位置関係をもとに、誤差を補正して動作をさせるという繰り返しで精度を上げていきました。輸液バッグの穿刺相手となっているゴム栓についても、メーカーによって穿刺位置が違うという問題がありましたが、川崎重工のビジョンを使うことで位置関係をロボットが学習し、目標の穿刺位置へ正しく針を刺すことができるようになりました」と小池氏は語ります。 このように、川崎重工の協調動作とセンシングを用いたソリューションをもとに多くの開発課題をクリアしました。

導入の効果

小池氏曰く「最終的には全ての抗がん剤調製無人化するのが目標」とのことです。現在は入院患者の処方を機械でおこなうことで、患者に対する服薬指導の時間など、対人の業務に対して、より時間が取れるようになったといいます。

また、自動化することにより薬剤師が被曝することがなくなり安全性を担保できるようになりましたが、同時に患者にとってもリスク回避につながっています。従来は輸液バッグを安全キャビネット内に入れていましたが、これでは輸液バッグが被曝しそれに近づいた患者が被曝のリスク負いかねません。そこでChemoRoでは輸液バッグを安全キャビネットの外に出す仕様にすることで、関わる人全ての安全を実現しました。

- 調製作業の自動化

- 抗がん剤からの曝露防止

- 調製作業量削減による服薬指導の充実

ChemoRoをきっかけに病院からの信頼も高まったといいます。

「導入いただいた病院で、他の機械も湯山製作所に乗り換えていただけるケースが増えています。技術力を評価していただけるようになったと感じます」(河内氏) 「ChemoRoは創業者の意向である“現場で本当に困っていることの解決”を優先して造られた製品です。抗がん剤調製に関わる人の負担を少しでも減らしたり、ChemoRoをきっかけに当社の技術の信頼が高まれば良いと思っています」(小池氏)

今後について

最後に小池氏は以下のように思いを語ってくれました。 「MC004Nを小型化してほしいというのが川崎重工に対する要望です。場所を取らないようにすることで、さまざまな現場で導入しやすくなると思います。また、ChemoRoを知ってもらうことも普及には重要です。学会で認知を広めて医療現場の安全に今後も貢献していきたいと思います」

インタビュー動画

会社概要

株式会社湯山製作所

事業内容:病院、医院、保険薬局の調剤機器、設備・システム及び滅菌器

電子カルテシステムの開発・製造本社:大阪府豊中市名神口1丁目4番30号

設立:1964年11月

代表:代表取締役 湯山 裕之

人名

研究開発部 小池 直樹(こいけ なおき)

開発部 電子ソフト開発二課 河内 一樹(かわうち かずき)