FRP(繊維強化プラスチック)製品の製造工程は、素材の特性や形状の複雑さゆえに標準化が難しく、熟練者の経験に依存する場面が多くあります。特にスプレーアップや切削といった工程では、作業者の勘や手技が品質を左右するため、自動化の導入には高い技術的ハードルが伴います。

今回、KADO社とIEC社は、カワサキモータース株式会社のジェットスキーの製造工程を自動化すべくタッグを組みました。「現場で使える技術」をテーマに、両社が目指したのは、単なる置き換えではなく、現場の課題に即した実用的な工程設計です。川崎重工のロボットを活用し、お客様の工場自動化に挑戦しました。

ロボットによる自動化は、現場の勘と経験に頼ってきた工程に、再現性と量産性をもたらす鍵となります。

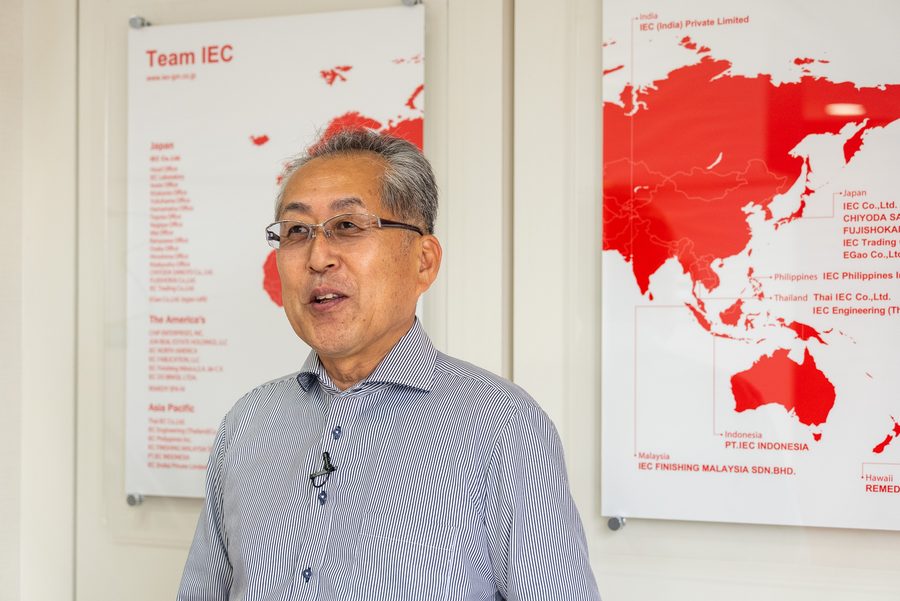

本記事では、KADO社の倉谷社長とIEC社の竹田氏へのインタビューを通じて、川崎重工ロボットディビジョンとの連携のもと、両社がどのように現場課題を乗り越え、FRP製のジェットスキー製造工程自動化を立ち上げたのかをご紹介します。

KADO × IEC:素材と装置、両輪の現場力

株式会社KADOは2000年に創業しました。もともとはCFRP(炭素繊維強化プラスチック)を用いたレーシングヨットの造船所としてスタートした企業です。創業当初から、FRPの成形技術を社内で独自に研究開発しており、特にCFRPやアラミド繊維などの高機能素材を用いた複合成形に強みを持っています。

その技術力が評価され、自動車メーカーから成形プロセス開発の依頼を受けたことが、産業用途への展開の契機となりました。KADO社は単なる素材加工にとどまらず、製造プロセス全体の設計・開発を請け負うようになり、次第に自動化技術へのニーズが高まっていったのです。

KADO社の倉谷社長は「ロボットを使いたくて始めたわけではなく、成形技術を安定化させるために必要な手段としてロボットが自然と選ばれた」と語ります。つまり、KADO社のロボットを活用した自動化は“目的”ではなく“結果”として導入されたものであり、現場の課題解決から生まれた技術選択だったのです。

「流体」の移送・循環供給システム構築を事業の柱とする株式会社IEC

IEC社は液体のハンドリング技術を軸に、塗装機だけでなくロボットやポンプなども駆使し、顧客のニーズに応じたシステム提案を強みとしています。自動車業界を中心に展開しつつ、近年は一般産業機械分野にも進出しています。

IECの竹田氏は、提案型営業に強みを持つことから「IECならできるだろう」と期待され、今回のプロジェクトに声がかかったのではないかと語っています。また、FRPスプレーアップ工程は塗装に近い性質を持つことに加え、IEC社は海外拠点を多く持つことから、メキシコでの工場自動化プロジェクトにおいてもその国際対応力が発揮できる企業でもありました。

初挑戦の壁を越えて

この自動化プロジェクトに関して、IECの竹田氏は、次のように語っています:

「ガラスファイバーを織り込むFRPの自動化はIEC社にとって初の挑戦であり、やるしかないという覚悟のもと、KADO社のファイバー成形技術とIEC社の装置構築力を融合。両社の知見と経験を持ち寄り、現場での協力体制のもと立ち上げを実現しました。」

今回のスプレーアップ工程自動化においてロボットの動きにガラスファイバーの繊維を追従させるのが非常に難しく、2〜3日かけて引きちぎれないように調整を繰り返したそうです。取り回しのブラケットなどもKADO社様と現場で試行錯誤を繰り返しながら改善したと語ります。

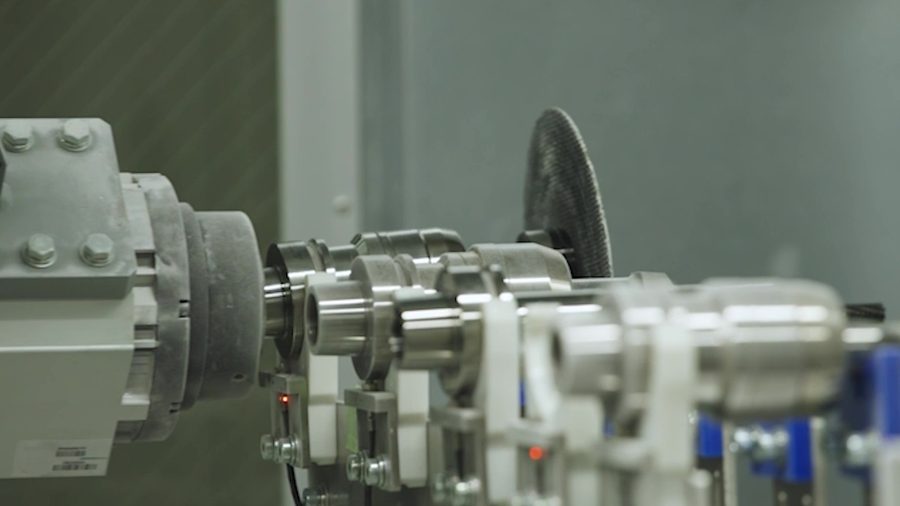

KADO社にとっても、FRPの切削工程における自動化は簡単な道ではありませんでした。特に、ゲルコート層とGFRP層が混在する複雑な素材構成に対して、最適な刃物の選定や切削条件の調整が必要となり、加工中に発生する振動や負荷の変動にも対応しなければなりませんでした。

倉谷社長は「手作業で培った感覚をベースに、ロボットの動きに落とし込む作業は非常に難しかった。素材の違いによる切削抵抗の変化を見極めながら、送り速度や回転数を細かく調整した」と振り返ります。

また、川崎重工ロボットディビジョンとの協業について、KADO社の倉谷社長は「川崎重工のロボットは、剛性や動作の安定性に優れており、FRPのような加工負荷の高い素材にも安心して使える。設計思想を理解した技術支援が非常に心強かった」と語っています。

未来を見据えたFRP活用と両者の展望

FRPは軽量・高強度・耐腐食性に優れ、航空・宇宙・モビリティ分野などでの活用が急速に広がっています。特に空飛ぶ車やドローンといった次世代移動体では、構造材としてのFRPの優位性が注目されており、今後の量産化に向けた成形技術の確立が急務となっています。

KADO社は、こうした未来の製品群に対して、ロボットによる成形プロセスのデジタル管理が不可欠だと考えています。素材特性に応じた加工条件の最適化や、工程ごとの品質トレースを可能にすることで、FRPの量産における信頼性を高める狙いがあります。

IEC社も、FRPのような複雑な素材に対する塗布・ハンドリング技術の応用を進めており、今後は自動車以外の分野にも積極的に展開していく方針です。今回のメキシコ案件を通じて、海外拠点を活かしたグローバル対応力も実証されており、今年は新たにモンテレーにオフィスを開設し、現地でのアフターフォロー体制も強化しています。

IEC社の竹田氏は「納入して終わりではなく、メンテナンスを通じてお客様に寄り添い、信頼関係を継続していくことが重要です。今後は宇宙分野など、さらに幅広い領域にも挑戦していきたい」と語っています。

両社とも、ロボット技術と現場知見を融合させた新たな製造アプローチを模索しています。

おわりに

現場課題の抽出と工程設計を得意とするKADO社と、塗布・ハンドリング技術に強みを持つIEC社は、ロボットメーカーである川崎重工との密な連携を通じて、今回のプロジェクトでは現場に根差した課題解決型の技術提案を行いました。

SIerの役割は、単に技術をつなぐだけでなく、現場の声を拾い、メーカーとユーザーの間に立って最適なソリューションを構築することにあります。今回のように、素材特性・工程設計・ロボット制御・海外対応といった複合的な要素が絡む案件では、SIerの統合力が問われます。

AIや自動化が進む中で、現場の知見と技術の橋渡しができるSIerの存在意義はますます高まっています。KADO社とIEC社の今回のプロジェクトへの取り組みは、今後のSIerのあり方を考えるうえで参考になる事例の一つと言えるでしょう。