ロボットユーザー:春日井製菓株式会社様

システムインテグレーター:菱和電機株式会社様

春日井製菓株式会社は、1928(昭和3)年に愛知県名古屋市で創業した老舗の菓子メーカーです。「おいしくて、安心して多くの人々に愛され続けるお菓子」を届け続けて90年余り。同社工場からは豆菓子、金平糖、グミ、キャンディ、ラムネなど幅広い年齢層に愛される菓子が毎日送り出されています。その出荷プロセスをより効率的で正確なものとするべく、ロボットを使った自動パレタイズシステムの導入が進められています。

導入背景/課題:

生産エリアから物流までを自動化システムで一本化

名鉄小牧線・間内(まない)駅近くに建つ春日井工場は、春日井製菓株式会社全体の8割を占める生産量を誇る主力工場。A、Bの2工場が併設しており、A工場ではキャンディ、B工場ではグミと豆菓子を製造。同社の従業員の半数以上が勤務するという春日井工場で、自動化の流れが加速したのは約10年前のことでした。

生産品目の拡大によりB工場の新設が決まった2010年頃から、包装設備を中心に専用機械を使った自動化に着手。続けて搬送センターを擁する建屋の改築に入る際に、「せっかく建て直すのだからメリットのあることをしよう」という話になり計画がスタートしました。「ちょうど『自動倉庫』が世の中に浸透し始めていた時勢ということもあり、弊社でも導入することになったのです」(春日井製菓 春日井B工場 波多野 公平工場長)。入出庫の履歴や在庫をシステム管理し、納品先別に仕分けた商品を一時的に保管する荷さばき場への払い出しを行う自動倉庫が2018年に完成。さらに並行して、その自動倉庫へ保管する商品の搬入フローも見直して生産エリアから物流までを一本化することになりました。そして3年の準備期間を経て、いよいよ2020年3月よりロボットを使った「自動パレタイズシステム」が稼働し始めたのです。

導入効果/ソリューション:

取り扱い品種の増減・変化にも柔軟に対応

「自動パレタイズシステム」をトータルでコーディネートしたのは、システムインテグレーターの菱和電機株式会社。導入したロボットは、川崎重工製のパレタイズロボット、CP180Lです。生産エリアで段ボール詰めされた商品をベルトコンベヤでパレタイズエリアに搬送→その段ボールをパレットに平積み→荷崩れ防止用のラップ巻き→自動倉庫への搬入まで、一連の流れの全自動化を実現しました。春日井工場で生産している商品は14品目。「そのうち、まずは弊社のメイン商品である豆菓子3品目から着手することにしました。現時点では、3台のパレタイズロボットにそれぞれ1品目ずつを割り当てています」(春日井製菓 プロダクションエンジニア部 中村 茂孝部門長)

商品の①包装、②箱詰め、③接着工程(2つの段ボールを接着剤で荷合わせする工程。春日井製菓では接着した2箱=1ケースと呼ぶ)までは、すでに専用機を使って自動化済みでした。今回の自動化システム導入にあたって③の後に設置されたのが、パレタイズエリアまで繋がるベルトコンベヤです。2つの箱が接着されたケースは、まずは産業用インクジェットプリンタで商品管理用QRコードを印字し、その後はバーチカルコンベヤで持ち上げられ、隣接するパレタイズエリアまで繋がる3本のベルトコンベヤへと送り込まれていきます。送り込まれるケースは、1分間に3〜4ケース。途中の合流地点では、センサとストッパ制御によりケース同士の衝突を防いでいます。

パレタイズエリアでは、1ケース毎にベルトコンベヤ上でQRコードを読み取り、3台のパレタイズロボットのうち、どこに送り込むべきかをシステムに判別させます。パレタイズロボットまでのベルトコンベヤには搬送物を一方向へスライドさせるボールローラとソーター機能を搭載。ロボットとパレットがある“引き込み路”に近づくと、減速することなくケースをベルトコンベヤから自動パレタイズシステムへと送り込む仕組みです。

パレタイズシステムに搬送されたケースは、QRコードにより間違った場所に送り込まれていないかを改めて確認。正しいと判断されると、CP180Lが平積み作業を実施する−−というのが一連の流れです。「ハンドには吸着グリッパを使用しています。チェックバルブを搭載しているので、ワークに触れていない吸着パッドがある場合にも全体の真空圧を調整してワークをしっかりと搬送できるようになっています。ですから、ケースの大きさが変わってもハンドを変更する必要がありません」(菱和電機 FAロボットシステム事業部 黒岩 忠昭部長)

CP180Lを選択した理由は、処理スピード。「弊社の生産のスピードに対応できるというのがなにより重要。自動化システムの設計時点で、業界最速の処理スピードを持っていたのがCPシリーズでした」(中村氏)。現在は1ラインにつき1700ケースが毎日ラインオフしており、3台のロボットがそれぞれおよそ20パレットへの平積みを1日に行っています。

適用にあたっては、タクトタイムが短く設置スペースにも限りのある環境のため、事前の検証作業を綿密に行う必要がありました。「川崎重工のロボット シミュレーションソフトウェア『K-ROSET』を使い、設計図を3Dに起こして現場の環境をパソコンの中に再現。どれくらいの能力を発揮できるかを徹底して検証しました」(黒岩氏)K-ROSETと併用したのが、パソコン上でワーク/パレット/積み付けパターンを選択するだけで簡単に動作プログラムを生成できるパレタイズ専用ソフト「K-SPARC」。自動化ニーズが多様化する今、取り扱い品種の増減は常に発生し得る課題です。「箱のサイズやパターンが変わっても、ユーザー側で簡単に入力・変更ができるという点に魅力を感じています」(中村氏)

今後の展望や計画:

将来を見据えて8台のパレタイズロボットを設置

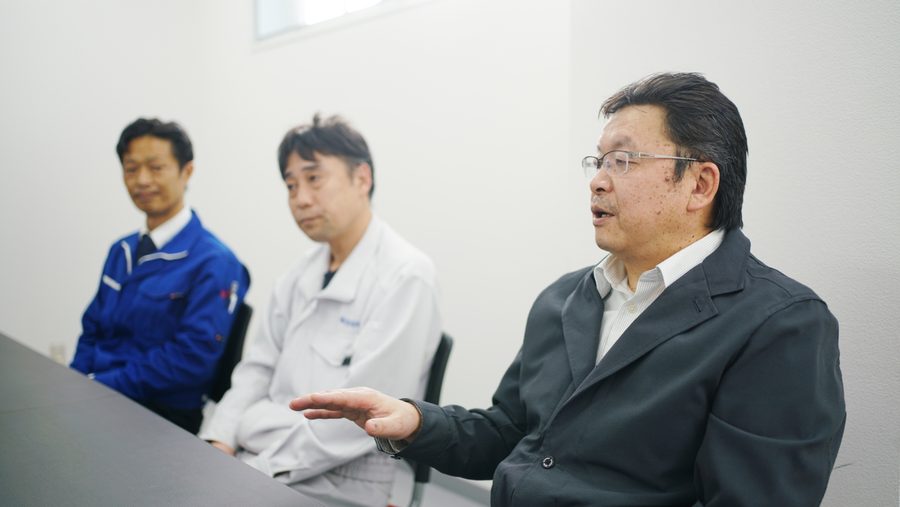

春日井工場でB工場を率いる波多野 公平(写真右)工場長曰く、「機械化にあたっては、当初従業員からは不安の声も上がりました。不具合が起きるのではないか、覚えることが多いのではないかと心配されたのですが、結果的には皆『入れて良かった』という反応に変わっています」。

パレタイズ自動化システムを導入した結果、「やはりパレットに積む作業が無くなったラインでは身体的負担が軽減しています。生産エリアから物流までの間に人が介入しないため、ヒューマンエラーも無くなりました」(波多野氏)

現在は3品目のみの適用ですが、将来的には「A、B工場で生産するすべての商品のパレタイズを自動化するのがゴール。その最終地点に向けて3期に分けた工事を計画していて、今回のものが第1期。来年には第2期に着工する予定です」と中村氏は語ります。A工場の11ラインを加えた全14ラインを自動化するというゴールを見据え、パレタイズエリアには稼動中の3台以外に、すでに5台のCP180Lが“待機”しています。

菱和電機の黒岩氏は、「やはり我々の仕事は“一品一様”で、どれだけユーザー様が使いやすいシステムにできるかを考え、柔軟に対応することが大切」と説明。ユーザーの現場、働き方を熟知することが何より肝要であり、「春日井製菓の生産管理そのものを理解していなければ、今回のシステムも実現不可能だった」と語っています。「実際使おうとすると、ロボットの機能には難しい部分がたくさんあります。それを出来るだけ簡単にお客様に使っていただけるようコーディネートするのがSIerの役目です。ロボットが複雑になり、出来ることが増えるほどに我々の仕事は増えていきます。お客様が簡単に扱えるシステム作りを心がけ、もっとたくさんの人に、1社でも多くの企業の方々にロボットを使っていただきたいと考えています」

ー 導入企業情報

会社名

春日井製菓株式会社

代表者

代表取締役社長 春日井大介

設立

1948年4月

資本金

1億円

事業内容

菓子類の製造並びに販売

社員数

580人

事業所

本社=愛知県名古屋市西区花の木1-3-14

本社工場=大愛知県名古屋市西区花の木1-5-2

笠取北工場=愛知県名古屋市西区笠取町4-106

笠取工場=愛知県名古屋市西区笠取町2-121

春日井工場=愛知県春日井市牛山町天神前656-2

相生工場=兵庫県相生市相生5377-15

ウェブサイト

https://www.kasugai.co.jp

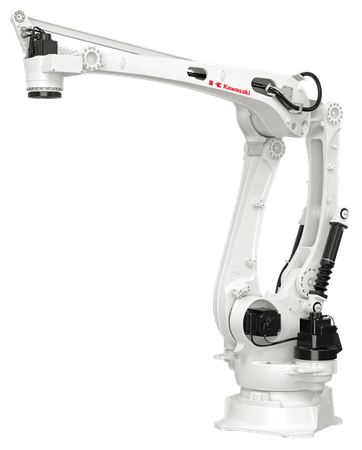

ー 導入ロボット

モデル名

CP180L=業界最速の処理能力を誇る高速パレタイズロボット。

電力回生機能を業界初標準装備し省エネも実現。

特長

高速搬送を実現するパワフルな駆動系、電力回生機能装備の省エネ設計

可搬重量

180kg

軸数

4軸

繰り返し精度

±0.5mm

最大リーチ

3255mm

搬送速度

2050回/時※

※搬送パターンが上昇400-水平2,000-下降400mmの往復移動の場合