ロボットユーザー:東洋電機株式会社 基板実装工程の自動化

国産初の産業用ロボット「川崎ユニメート2000型」が発表されたのは1969年のこと。同年、産業用ロボット向け電装部品の組立・製造を事業の柱として創業したのが東洋電機株式会社です。産業用ロボットの黎明期より、その血管および神経ともいえるハーネスやプリント基板を手がけてきたエレクトロニクスのエキスパートは、ロボットに関する豊富な知見を活かし、独自の自動化システムを構築しています。

導入背景/課題:

軽量で繊細な電装部品の組立工程にふさわしい協働ロボット

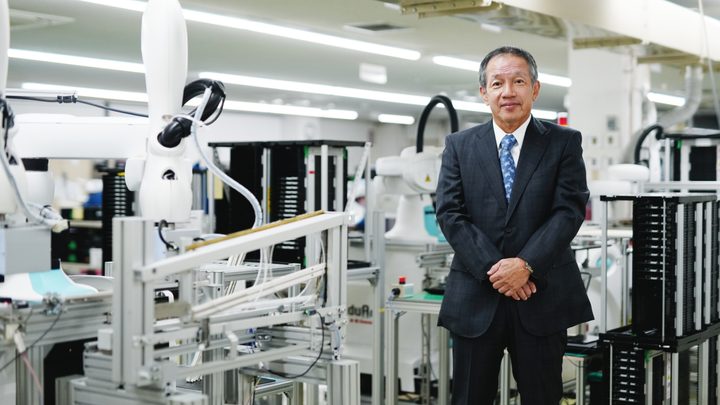

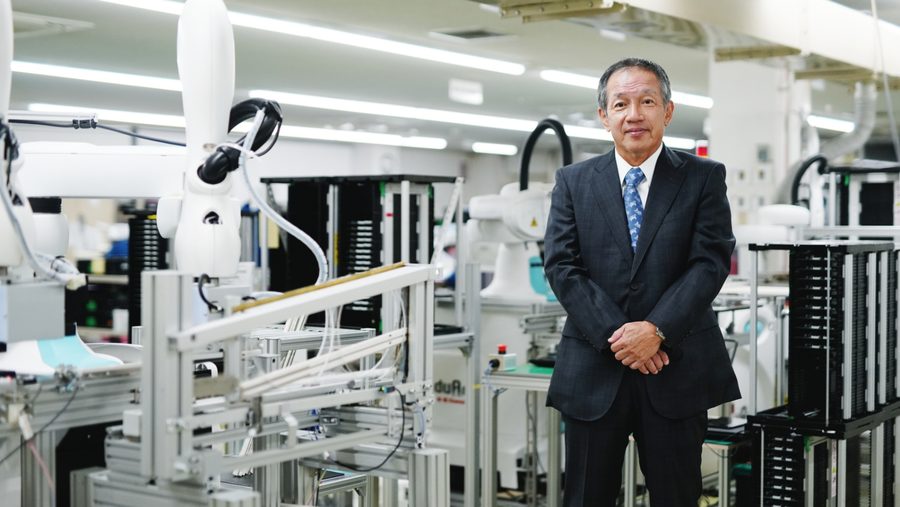

エレクトロニクス専業メーカーとして半世紀以上の歴史を持つ東洋電機株式会社は、産業用ロボットの出発点ともいえる1960年代からその電装品づくりに携わってきました。「初期の川崎ユニメートの電装関係はほとんどうちでやっていました。弊社の人間が川崎重工のロボット工場へ直接行ってハーネスの配線などをお手伝いしたり、導入企業の据え付け工事に従事することもありました」(東洋電機株式会社 生島治社長)。

東洋電機の売り上げの7割を占めるのが川崎重工向けの電装品で、半分が産業用ロボット、残り半分が精密機械に使われています。血液中に含まれる成分を検査するヘマトロジー(血球計数)、血液凝固、尿検査(尿沈渣)の3分野で世界トップのシェアを誇るシスメックス株式会社とも、東亞医用電子株式会社と呼ばれていた時代から業務関係を継続。さらに、舶用電子機器分野で多くのイノベーションを起こしてきた古野電気株式会社にも部品を納入しています。

産業用ロボット用部品を長く手がけてきた東洋電機ですが、そもそも自社内で行う工程に産業用ロボットを適用できる作業はなかなか見つかりませんでした。「ワイヤーハーネスやプリント基板などを扱う弊社では、何十kgもの可搬重量は必要ありません。それに、多くの従業員がワークの供給や搬送のために働いているので、安全柵で囲うというのは我々の作業環境にふさわしくない」(生島社長)しかし、同社のロボットとの付き合いは50年以上。「だからその構造から仕組みまですべて理解しているつもりです。だったら我々が率先してロボットを使わないでどうするんだ、と」 かくして、電装部品づくりのエキスパートが着目したのが、川崎重工の人共存型双腕スカラロボット「duAro(デュアロ)」だったのです。

導入効果/ソリューション:

ハーネスの組立とプリント基板の実装をduAroで自動化

duAroの活用により、東洋電機は①ハーネスの組立、および②プリント基板の実装という2工程の自動化を実現しました。

2年の開発期間をかけたという①の工程は、保護チューブに複数本の電線を通すというものです。1台のduAroが片方のアームで、複数のマガジンから電線を一本ずつピックアップし、所定の場所にセット。もう一方のアームが治具を機種ごとの位置に移送した後、他方のアームでそろえた電線を、まとめて治具上に供給します。柔らかなチューブに送り込む複数の電線は、じょうごのような形の治具を通ることで一塊になる仕組みになっています。マガジンに入った何本もの電線から確実に1本ずつ掴みあげるハンドには、数個のセンサーはついているものの、カメラや画像処理システムといった複雑な装置は搭載していません。ハンドの素材選びや形状の工夫など機械的な構造により、断面が楕円かつおよそ1.4mmという細い電線でも的確に扱えるようにしているのです。

「なるべくロボット本体が持つ機能を活用する」ことを重視した、シンプルな構造も特徴。ワークの位置決めにもサーボモーターやステッピングモーターを使った制御システムを追加することなく、duAroの動作のみで対応しています。また、チューブに潤滑油(シリコンオイル)をスプレーするのもduAroの役目。チューブをセットしたアームが次の作業に移る前に、“前腕”部分で器用にスプレー缶のノズルをプッシュさせるなど、duAroの動きの一つ一つを無駄なく活かしています。さらに、「チューブ通し」の前工程にある「予備はんだ」と呼ばれる工程にも小型垂直多関節ロボットを活用。マガジンから電線をピッキング→ケーブルの一端の皮膜の一部を剥く→芯線によじりをかけてフラックス塗布→予備はんだ付けをする→マガジンへ戻す、という一連の作業を川崎重工製RS003Nが担当しています。この「予備はんだ」と「チューブ通し」の2工程を隣り合った空間に設置することで、ワークの供給・排出以外はほぼ無人で稼働させることを可能にしました。

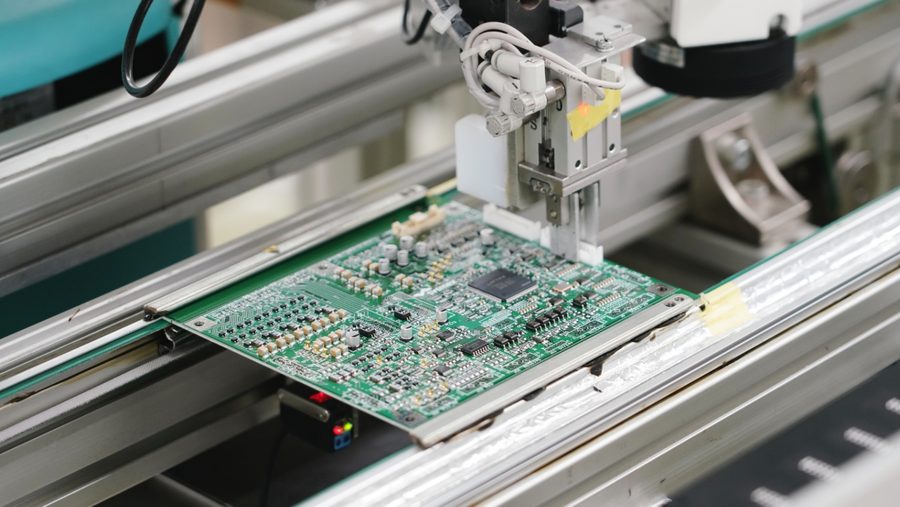

②のプリント基板実装には、3台のduAroが従事しています。1台目はコネクタの選別から専用スティックへの分類詰めまでを担当。極性やピンの高さのズレなどを確認するビジョンシステムやセンサーを組み合わせ、正常なものだけがスティックへ入る仕組みになっています。14種類のコネクタはそれぞれスティックにまとめられ、次の実装工程へ。

ここでduAroは基板上の決められた穴位置へ各コネクタを実装していきます。「duAroの位置繰り返し精度は±0.05mm。それでも、やはりハンドでコネクタを掴んだ瞬間にわずかでも位置がずれてしまうと正確にセットができないのです」(東洋電機 明石第二工場 工場長 ) コンマ数ミリずれただけでもコネクタは基板に入りません。その対策として、基準プレートにワークを一旦置く事と、ロボットハンドに取り付けたカメラを使用する事で精度を更にアップする仕組みを構築。重ねて基板側もカメラでマークを読み取ることで、正しい場所を検知し補正しながら実装するように工夫しています。

コネクタをセットした基板はラックに納められ、最後の「はんだ付け」工程へ移送。3台目のduAroはラックから基板を取り出し、“卓上ロボット”と呼ぶはんだ付け専用機械による作業終了を待ち、はんだ付けが完了した時点で完成品ラックへ収納するのが業務となっています。もともとはんだ付け自体は卓上ロボットにより自動化されていましたが、「基板の供給→はんだ付け後に排出してラックへ収納」という作業は人が行っていました。はんだ付けは3分ほどかかるので、その間に作業員は別の作業に従事できるものの、供給と排出のタイミングに合わせて作業を中断していました。ここにロボットを導入することで、スムーズな作業工程を実現することが出来たのです。

今後の展望や計画:

川崎ユニメート以降、長く産業用ロボット部品の電装・基板づくりに携わってきた東洋電機は、50年以上にわたって産業用ロボットに関する豊富な知見を蓄えてきました。自動化にあたり、ロボットの選定はもとより、周辺機器の設計、試作、システムアップまでを自社内で行うことができるのは同社の大きな強みとなっています。「仕様の変更や作業の拡張を考えると、自分たちで最初からやっておけばプログラムの修正や機構の作り替えも素早く行うことができます。その試行錯誤、知見の積み上げは、会社の財産として蓄積していくのです」(生島社長)

「どんどんロボットを導入し、どんどん動かしなさい。社員にはそう伝えているんです」生島社長は説明します。「私どもの仕事にはある程度習熟した技術が必要です。そういったスキルを持った方々がいるからこそ品質が保たれ、モノづくりが効率よく達成できているのですが、一方で、来る高齢化に向けて自動化できる作業を増やしていく必要もあるんです」実際、来年には②のプリント基板実装作業において、現在は人が行っている充填済みスティックを基板実装工程に送り込む移送工程にもduAroを導入するべく開発が進められています。「現在工場が第一工場、第二工場と2工場あるのですが、それぞれの工場に毎年1台はロボットを追加導入していけたらと思っています」

ー 導入企業情報

会社名

東洋電機株式会社

代表者

代表取締役社長 生島治

設立

1969年2月

資本金

5000万円

事業内容

産業用ロボットの電装部品(プリント基板・コントローラ筐体・ハーネス等)の製造・組立

社員数

65人

事業所

本社オフィス=兵庫県神戸市灘区篠原本町3-2-18

明石第一工場=兵庫県明石市大久保町江井ヶ島1675-1

明石第二工場=兵庫県明石市大久保町西脇540-1

ウェブサイト

http://www.toyo-ele.co.jp

ー 導入ロボット

モデル名

duAro1=「人共存型」をコンセプトにした双腕スカラロボットの第1号

特長

省スペース、簡単教示、簡単設置、高い安全性

可搬重量

各アーム2kg(両アームで4kg)

軸数

各アーム4軸

繰り返し精度

±0.05mm

モデル名

duAro1=RS003N=「より速く、広く、正確に、そしてコンパクトに」を目指した小型垂直多関節ロボット

特長

コンパクトなデザイン、軽量設計、広範なワーキングレンジ

可搬重量

3kg

軸数

6軸

繰り返し精度

±0.02mm