なぜ今、ロボット導入なのか?

アメリカでは、製造業の国内回帰が進んでいます。その中で、産業用ロボットは生産効率を高め、競争力を強化するための重要な役割を担っています。人手に頼っていた繰り返し作業を自動化することで、コストを抑えながら生産性を向上させ、海外生産よりも国内製造のメリットを大きくできます。

さらに、ロボット導入によって品質管理がしやすくなり、製造プロセスの一貫性も確保できます。これにより、海外生産でよくある品質面の不安を解消し、市場のニーズ変化にも柔軟に対応できる体制を整えられます。結果として、サプライチェーン全体のスピードと対応力が向上します。

ミシガン州カラマズーに本社を置くHammond Roto-Finish社は、研磨・バフ・バレル研磨の分野で革新的な技術を数多く生み出してきた歴史ある企業です。同社はロボット設計とシステム統合にも強みを持ち、研磨材や表面仕上げ装置の販売代理店であるSurface Prep社から、セミトラック部品を海外で製造しているお客様向けに、堅牢な仕上げシステムの設計を依頼されました。

なめらかな曲面と光沢を実現するために

今回のセミトラック部品を海外で製造しているお客様は、外装部品を完成品として輸入していました。しかし、国内生産に切り替えるにあたり、次の条件を満たすパートナーを探していました。

- アメリカ製の製品や設備を提供できること

- 地元でのサポート体制があること

部品は、まず平らな金属板からスタートします。プレス加工で曲面に成形する際、上面と側面の間にある「肩(R部)」にラインが残ってしまいます。これは、複数回のプレス工程でできる「ドローライン(しわ線)」です。

最初の工程では、粗めの研磨材でこのラインを削り、曲面をなめらかにします。その後、部品全体をバフ仕上げして、狙い通りの光沢を出します。し、成形工程で部品の上面と側面の間の半径(部品の肩の部分)に非常に目立つ線が入ります。このラインは、プレスによって平板が丸みを帯びたエッジに成形された結果です。プレス成形は、Rを作るために何度も行われます。部品をプレスするたびに、ドローライン(折り目線)ができます。最初の数ステップでは、より攻撃的なメディアを使ってこれらのラインを研磨し、丸みを帯びたエッジを通してパーツが滑らかに見えるようにします。その後、パーツ全体をバフ研磨し、目標とする輝きを得る。

初めてのロボット導入をサポート

Hammond Roto-FinishとSurface Prepは、仕上げ工程を含む生産プロセス全体を見直し、最適化するために徹底的な検討を行いました。仕上がり品質を確保するため、信頼性の高い研磨材メーカーであるNorton Abrasivesとも協力し、バフ仕上げに適した表面状態を整えています。

検討の結果、ロボットがこのプロジェクトに必要不可欠であることが明らかになり、お客様と一緒に必要なロボットの台数や機種を決定しました。お客様にとって、ロボットによる自動化は今回が初めての挑戦だったのです。

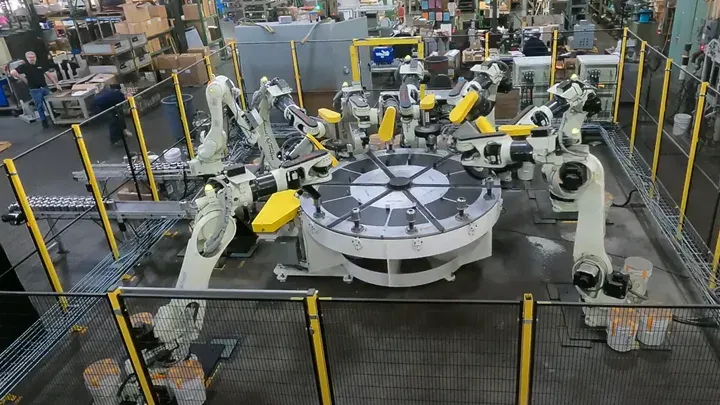

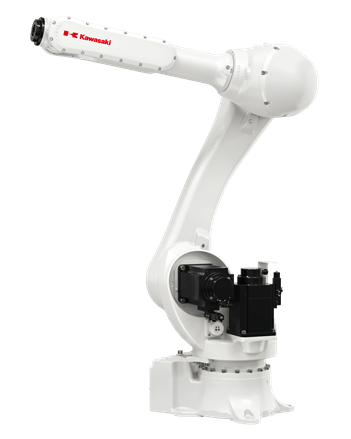

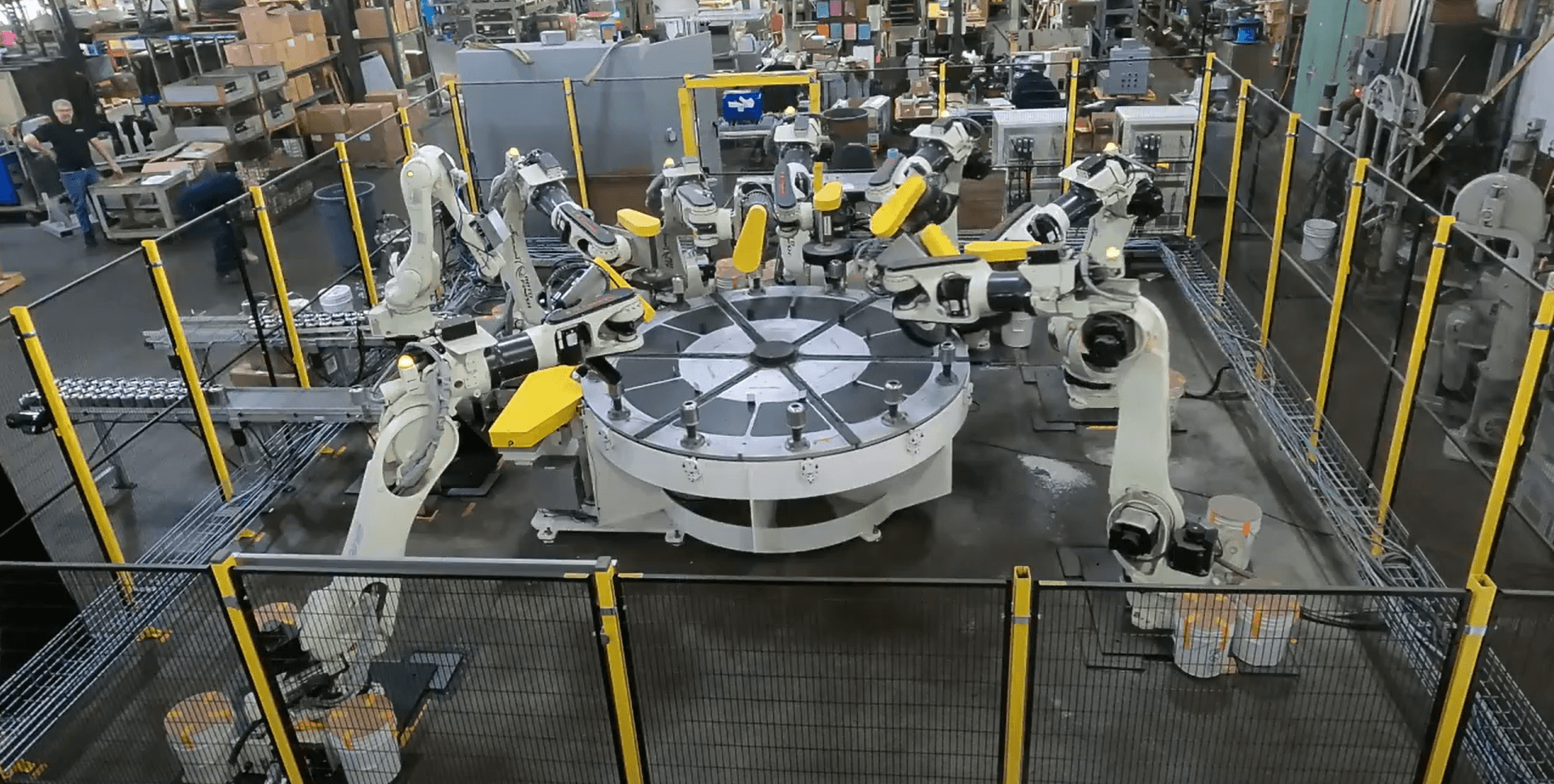

完成したシステムは、インデックステーブルを中心に構成され、その周囲に川崎重工製のBX200Lロボット7台とRS020Nロボット1台を配置。複数の仕上げ工程を効率的にこなせるレイアウトで、スピードと品質を両立しています。

今回のロボットの役割

- BX200L

可搬重量200kg、水平リーチ2,597mmを備え、中空リスト構造でケーブル類を収納可能。軽量アーム設計により、

2段階の研磨 → 2段階のバフ → 2段階のカラー仕上げ → 最終クリーンワイプまで対応。 - RS020N

両端ツール付きエンドエフェクタで、仕上げ済み部品を取り出しつつ未加工部品を同時にセット。仕上げ済み部品はコンベヤへ搬送し、後工程へ。

ロボット導入後の効果

- リードタイム短縮:国内生産で迅速対応

- 品質管理強化:監視体制向上で不良削減

- サイクルタイム短縮:KPI「15秒以内」を達成、12秒ごとに部品アンロード

- 均一仕上げ:インデックステーブルで複数工程を効率移動

- 省スペース設計:コンパクトレイアウトで床面積を最大活用

お客様の声

ロボットメーカー選定で重視したのは、製品だけでなく迅速なサポートを提供できること。

川崎と協働する最大のメリットは、一言で表すなら“レスポンスの速さ”です。質問や問題が発生したとき、迅速な回答が必要です。顧客が求める高度なシステムを構築する上で、この対応力は非常に重要です。

— Phil Hammond, Hammond Roto-Finish