duAro

1/2ページ

菱和電機株式会社は、製造業向けの制御機器やFA機器の販売をはじめ、ロボットを活用した自動化システムの構築までを手がける技術商社です。長年にわたり、製造現場の課題に寄り添ったソリューションを提供してきた同社は、社内のロボッ […]

産業用ロボットの分野で、一つのトレンドになっているのが協働ロボットです。安全上、人間とロボットを物理的に隔離しなければいけなかった従来の産業用ロボットとは異なり、協働ロボットは人と同じ空間で肩を並べて作業することが可能。 […]

生産工程の自動化を実現する産業用ロボットが誕生したのは、いまからおよそ60年前。以来、日進月歩で進化してきた「はたらくロボット」の世界で、近年とくに注目を集めているのが協働(ヒト共存)ロボットです。人に“代わる”だけでな […]

2020年、新型コロナウイルス感染症(COVID-19)が世界中に大きなダメージを与えました。しかしその一方で、コロナ禍が浮き彫りにしたニーズも少なくありません。たとえば「非対面・非接触」が求められる新しい社会では、ロボ […]

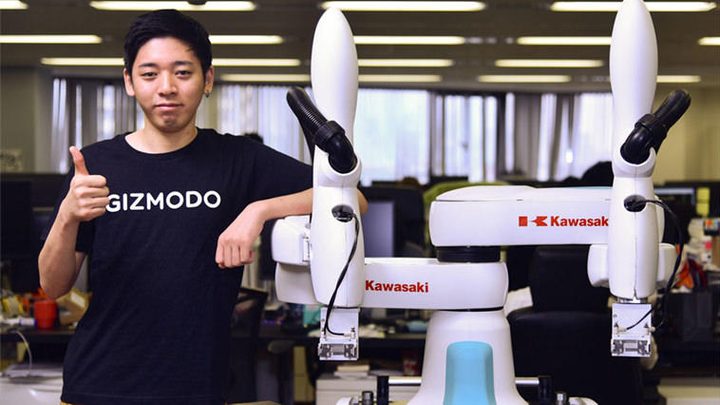

こんにちは! 女子大生の里見です。私は今、兵庫県・神戸市西区にあるロボット工場に来ています。 今日の取材はロボットのプログラミング方法を学ぶというものです。 私はね、編集長に言ったんですよ、「機械音痴だ」って。そうしたら […]

新たに登場した「duAro2」 2018年6月、人共存型双腕スカラロボット「duAro(デュアロ)」シリーズの新モデルとして、「duAro2」が発売されました。duAroとは、2015年6月に川崎重工が発表した協働ロボッ […]

ロボットはレンタルする時代に!? 人手が足りないとき、まず人材派遣を検討する企業も多いでしょう。業務量の変化に対応でき、業務に求められるスキルを持ったスタッフを派遣してもらうこともできます。ではもし、同じようにロボットが […]

バイクブランド「カワサキ」として知られている川崎重工。重工の名が示すとおり、バイクから船舶、航空機まで大小さまざまなマシンを製造しているメーカーですが、その主力製品のひとつがロボットであることはご存じでしょうか? 川崎重 […]

彼、仕事がめちゃくちゃ的確で早いんですけど! 年度末といったら忙しさMAXなシーズン。新ガジェットの発表が増えるから記事ネタはたくさんありますし、事務処理の書類もどんどん積もっていきます。 疲れがたまってくると、みるみる […]

川崎重工が開発した「duAro(デュアロ)」とは? 1969年に初の国産の産業用ロボット「川崎ユニメート2000型」を誕生させ、これまで多くの産業用ロボットを開発してきた川崎重工。そんな、日本における産業用ロボットのパイ […]