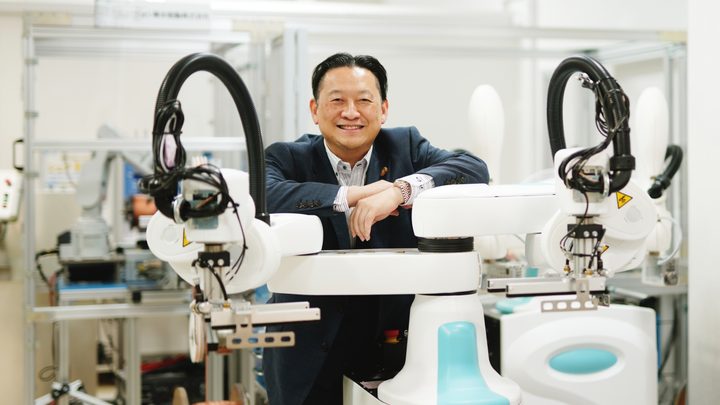

システムインテグレーター:株式会社HCI様

株式会社HCIは撚線機に代表されるケーブルやワイヤー、チューブといった柔軟材の加工・組立・検査用機械を製造するメーカーとして2002年に創業しました。機械の世界で培ったノウハウを活かして12年前に立ち上げたロボットSIer事業は、柔軟なアイデアと高い技術力が評価され、急ピッチで成長。今では総勢41台のロボットを揃える大規模研究開発施設やAIシステムの開発部門まで擁する大阪屈指のロボットSIerとして、ロボットの社会進出を積極的に推進しています。

導入背景/課題:機械設計製造の知見を活かし1年でロボット事業を具現

「人口が減少するこれからの時代にはどんどん自動機が必要になるはずだ」。某機械メーカー勤務後、今後やってくるであろう自動化の波を見据え、奥山社長がケーブルの製造装置を作るメーカーを立ち上げたのは2002年のことでした。他では出来ない独自の機械を設計・製作することを身上とし、直径25ミクロンの極細線ケーブルを高速で撚る機械を開発。髪の毛よりも細いケーブルは、当時急ピッチで普及していた折り畳み式携帯電話に欠かすことのできないもので、製造装置も引く手あまたの状態に。独自開発した撚線機の売り上げは右肩上がりとなり、一気に事業基盤が固まる結果となりました。

しかし2008年11月にリーマンショックが発生。ケーブル・ワイヤー・チューブの製造装置メーカーとしてのビジネス以外に、もう一つ新しい事業の柱が必要になると考えた奥山社長は、創業当時から強い思いを抱いていたロボットシステムの開発へと乗り出します。「世の中には色々な工場があることに加え、ロボットなら医療やサービス、あらゆるところへ入っていける。幸い、機械メーカーである我々には設計から部品づくり、組立、盤製作、配線、電気制御などを行える素養がありました」(奥山社長) ロボットをやろう。一念発起からわずか1年後の2009年、HCIはロボットシステムインテグレータとして初号機を納入するに至りました。

当初は売り上げのほとんどをワイヤ・ケーブルなどの製造装置が占めていたものの、旺盛な需要を背景にしたロボット事業は年々成長。今では全体の6割以上を占めるに至っています。さらに、インドやインドネシア、ベトナム、ミャンマーといった海外からの若手エンジニアの確保・育成にも尽力するとともに、2017年には自社内での人工知能(AI)開発をスタート。41台ものロボットを設置する研究開発ラボも開設し、部品搬送から組立、梱包、ピッキング、検査などあらゆる業種の現場に対応できるロボットシステムを一品一様で開発しています。

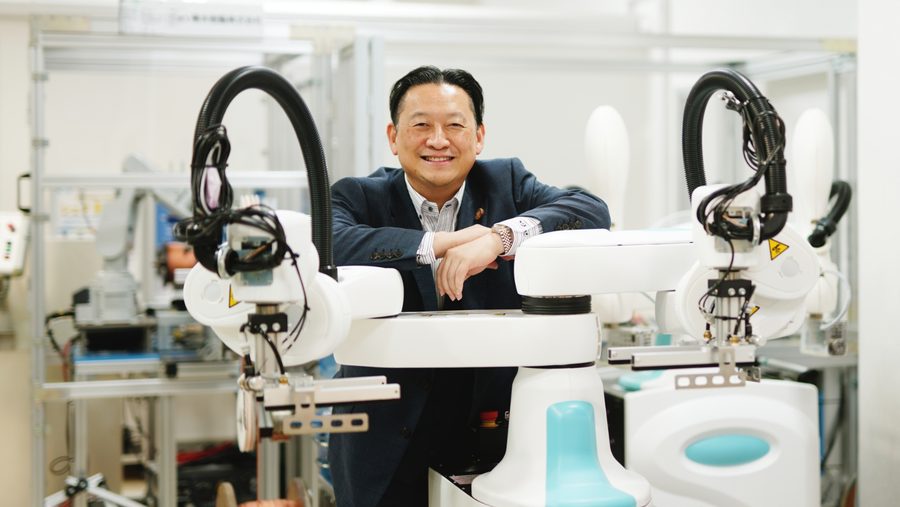

導入効果/ソリューション:duAroの“2本アーム”を有効活用した自動箱詰めロボット

HCIが段ボール製函機メーカーとコラボレーションして開発したのが、「自動箱詰めロボットシステム」です。製函機(ケースフォーマー)と川崎重工の人共存型双腕スカラロボットduAroを組み合わせ、畳んだ状態の段ボールを製函→製品のピッキング→箱詰めまでを自動化。本システムにduAroを採用したのは双腕であることが最大の理由で、段ボールの蓋となるフラップ部分をあらかじめ外側に折り畳んで形を整えることで製品を入れやすくしたり、バラバラの状態に置かれた複数のワークを両側から挟み込んで形を整えてから詰め込んだりと、“2本アーム”の特性を最大限活用しています。

▲duAroによる箱詰め作業工程。まずブラケットのついたハンドで段ボールのフラップを外側に広げ、製品を箱詰めしやすいように準備。(写真左)、次に2本のアームを挟み込むようにして製品を吸着。(写真中央)、最後に段ボールへ箱詰めするまでがduAroの役目。

軽量な小箱の箱詰めを想定したデモ機のduAroは、吸着グリッパを装着したブラケット付きハンドを採用。具体的な工程は次の通りです。まず①製函機から送り込まれた段ボールを定位置に移動、②段ボールの4つのフラップ部分を外側へ畳みこんで蓋が閉じないように形を整え、③バラバラに置かれたワークをブラケット部分でひとまとめにして吸着、④段ボールに箱詰めする、という一連の作業をduAroが担当します。ロット単位でまとまった小箱を段ボールへ詰める作業であれば様々な現場へ適用可能で、文房具メーカーや化粧品メーカーなど幅広い業種へアプローチできるロボットシステムとなっています。「箱詰めして出荷する工程のある現場であれば、幅広く使うことができます」(奥山社長)。人と一緒に作業できるうえ、システム全体の寸法もコンパクトにまとめられているので、場所の規模を問わずに設置できるのも特長です。

飲料を“正面”に向けて自動陳列するロボットシステム

スーパーマーケットやコンビニエンスストアでの活用を見込んでいるのが、「飲料自動陳列ロボットシステム」。店頭へ常に十分な数のペットボトルや缶を補充・陳列する“品出し”あるいは“棚出し”と言われるバックヤード作業は、店舗業務の合間に行われることが多く、忙しい時間帯だと手の回らないこともしばしば。ロボットシステムであれば24時間自動で商品を補充することが可能で、従業員の負担軽減はもちろん、繁忙期の品切れも防ぎます。

「飲料自動陳列ロボットシステム」は、川崎重工製6軸多関節ロボット「RS003N」1台+独自開発の搬送ユニット+保管棚+陳列用棚で構成。RS003Nのハンドには350ml缶やペットボトルなど、様々な商品を把持できるグリッパ、および距離センサを装着しています。

RS003Nは走行装置で水平・垂直方向に移動しながら、商品数をセンサで常に監視。補充が必要と判断すると、ロボットが保管棚から不足している商品を1本ずつピックアップし、回転台の上に設置→装置に備え付けられているカメラでバーコードを読み取り、商品が正面を向いて陳列されるよう角度を調整(フェイスアップ)→ハンドで掴んで陳列棚へ補充、という一連の作業をPLCで一元的に管理しながらシームレスに実施します。ピックアップからフェイスアップ、補充までにかかる時間は、実測で約20秒。「バーコードの位置から何度回転させれば商品が正面を向くのかを研究し、フェイスアップ陳列を可能にしました。製品毎に回転角度を変更することもできます」(設計・開発部 マネージャー代理 兼 機械設計グループ グループリーダー 濵本 彰彦氏)

陳列棚/保管棚それぞれの配置場所には各商品情報が紐付けられています。保管棚側の在庫が無くなった場合は、カメラを備えた読み取りエリアにストック用商品をセットすれば、あとはロボットが商品毎に保管棚の指定の場所へ配置。さらに、陳列棚/保管棚の状況はタブレット端末を用いて離れた場所からでも確認することができ、在庫切れの通知を受け取ることも可能です。ちなみに、タブレット端末やコントローラユニットのインターフェースもHCIの社内で開発。エンドユーザーでも操作しやすいように、分かりやすい構成とデザインになっています。「バックヤードでの作業はもちろんですが、あえてロボットの陳列作業をお客様へ見せるレイアウトにするというアイデアもあるんです。働くロボットの姿をガラス越しに眺められたら、お子様も喜ぶのではないでしょうか」(奥山社長)

今後の展望や計画:「ロボットは人を救う」という信念

HCIでは「ROBOT AI LAB」や「ROBOT CENTER」、テストセンターなどに多彩なロボットを設置。様々なセンサやハンドを使って作業やタクトタイムなどの検証を行ない、一品一様のシステムづくりを行っている。

従業員の平均年齢29歳。AIをはじめとしたソフトウェアから、機械設計のハードウェアまで、若きプロフェッショナルが集まるHCIは、ロボットをもっと世の中へ広く浸透させるべく前進しています。2021年1月に移転した新本社には簡単な調理や配膳をロボットが担う社員食堂「HCI ROBO HOUSE」を併設。一般のお客様向けにも開放するなど、ロボットの活躍の場を積極的に増やしています。

コロナ禍を経て大きく変化しつつある世の中で、ロボットの需要はさらに高まるだろう−−奥山社長はそう断言します。「私は『ロボットは人を救う』と信じています。これまではファクトリーオートメーションという言葉に代表されるように、ロボットは工場に入るものでした。しかし、スマートファクトリー、スマートな医療、そしてスマートなサービスなど、ロボットはカテゴリを超えてあらゆる業界へ入っていくポテンシャルを持っている。来るべきサイバーフィジカル社会に向けて、我々もどんどん新しいロボットシステムを展開していきたいと思っています」(奥山社長)

ー 導入企業情報

会社名

株式会社HCI

代表者

代表取締役社長 奥山剛旭

設立

2002年6月

資本金

2000万円

事業内容

ケーブル・ワイヤー・チューブ・シートの製造装置および試験装置の製造/産業用ロボット、サービスロボット、カスタムオーダーメイドロボットによるロボット・AIシステムのシステムインテグレータ

社員数

50人

事業所

本社オフィス=大阪府泉大津市東豊中町3-14-10

HCI ROBOT・AI LAB=大阪府泉大津市旭町20-1 アルザ泉大津第2棟

HCI ROBOT CENTER=大阪府泉大津市田中町10-7

泉大津式内工場=大阪府泉大津市式内町6-30

岸和田下池田工場=大阪府岸和田市下池田町1-6-16

HCI TEST FACTORY=大阪府泉大津市板原町2-8-11

泉大津板原工場=大阪府泉大津市板原町4-17-38

ウェブサイト https://www.hci-ltd.co.jp/

ー 導入ロボット

モデル名

duAro2=「人共存型」をコンセプトにした双腕スカラロボット

特長

省スペース、簡単教示、簡単設置、高い安全性

可搬重量

各アーム3kg(両アームで6kg)

軸数

各アーム4軸

繰り返し精度

±0.05mm

上下ストローク

550mm

モデル名

RS003N=「より速く、広く、正確に、そしてコンパクトに」を目指した小型垂直多関節ロボット

特長

コンパクトなデザイン、軽量設計、広範なワーキングレンジ

可搬重量

3kg

軸数

6軸

繰り返し精度

±0.02mm