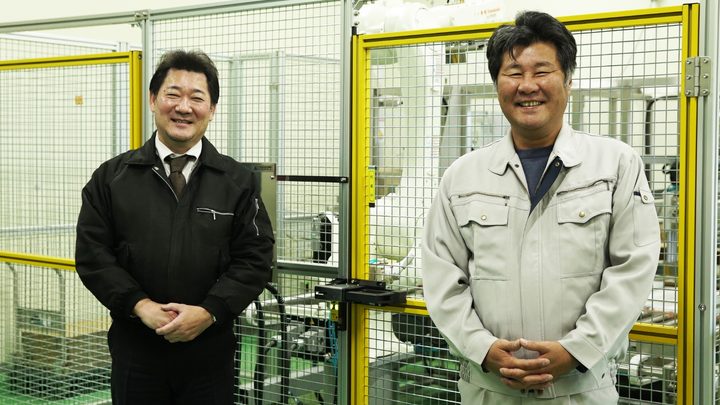

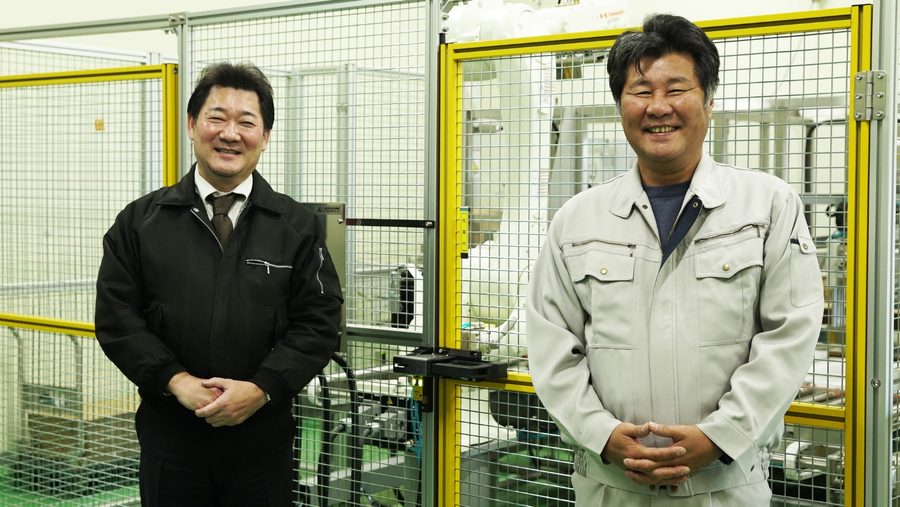

ロボットユーザー:有限会社マルミフーズ 様

システムインテグレーター:株式会社ケイズベルテック 様

地元の契約農家から仕入れた大根を丸々一本使った、新鮮でみずみずしい大根おろし。それらをフレッシュパックして販売しているのが有限会社マルミフーズです。1日に取り扱う大根の量は実に3〜4トン。加工後の大根おろしをパック詰めしてマイナス35℃で急速凍結した製品は冷たく重く滑りやすく、出荷用の段ボールに詰める作業は人手がかかるうえに従業員にも負担のかかる作業でした。その工程の省人化・省力化を実現したのが、垂直多関節ロボットを軸に据えた自動化システムです。

導入背景/課題:

人手・労力・時間のかかる冷凍食品の箱詰め

年間を通じて温暖で湿潤な気候に恵まれている千葉県銚子市では、露地野菜の栽培が盛んに行われています。大地が育む農産物の中でも、県下最大の生産量を誇るのが大根。有限会社マルミフーズでは、その大根の滋味を超低温で閉じ込めた冷凍の大根おろしを販売しています。地元農家から運ばれてくる葉と尻尾を落とした大根を、皮むき・殺菌、ぶつ切りにカット、すりおろし加工をした後にピロー包装したものを急速凍結。検査後に製品を箱詰めするまでの工程を自社内の製造ラインで一貫して行っています。

一連の工程の中で、これまで多くの人手を割いていたのが急速凍結後の製品の箱詰め作業。1袋500gの冷凍パックは冷たく重たく滑りやすいため非常に扱いづらく、長時間の連続作業が難しいという課題を抱えていました。専用機を使った省力化を数年前から進めてきたマルミフーズの宮内勝也代表取締役はこう説明します。「10年〜20年後を見据えれば、工場の自動化は必須です。慌てて導入しても遅い。だから、ロボットを使った自動化システムの導入を決めたんです」 従業員の負担の軽減と作業の効率化を実現するとともに、将来的な労働コストの高まりも視野に入れ、箱詰め自動化ロボットシステムを2021年より本稼働させました。

導入効果/ソリューション:

1台2役のロボット+オリジナルシステムで省人化に成功

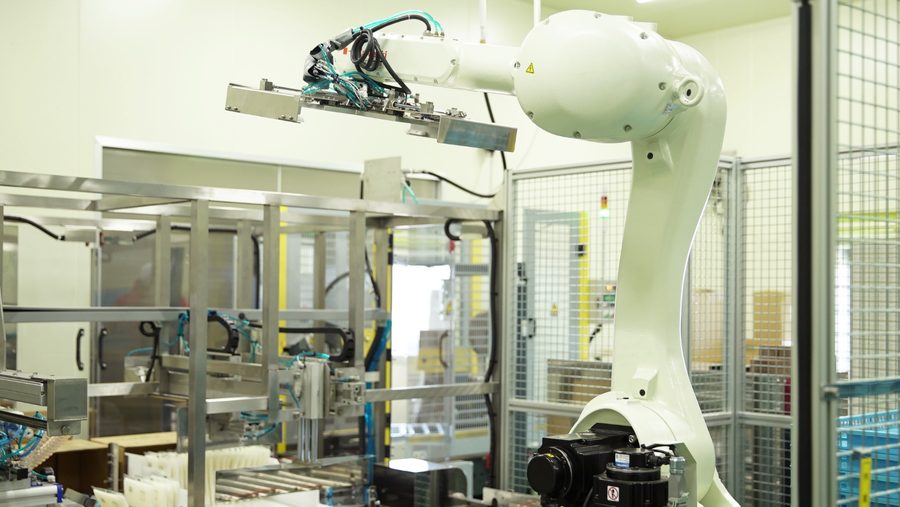

箱詰め工程の自動化システムは、①番重(コンテナ)のスタッカー/アンスタッカーを担う垂直多関節ロボットRS020N、②吸着搬送機、③コンベヤシステム、④ワークの整列、箱詰め機構、⑤製函機、⑥封函機で構成。およそ4m四方のスペース内にシステム全体が収まるコンパクトな設計が特長です。一連の工程は、冷凍室から運び出した最大30段積みの番重ラックをアンスタッカーエリアにセットすることからスタートします。始動ボタンを押すと、ロボットが上段から順に番重を把持してコンベア上にセット、番重に並べられた6個の製品が吸着搬送機でピックアップされると、空になった番重をロボットがスタッカーエリアに移動します。その間、整列・箱詰めエリアに供給されたワークは、製函した段ボールに20個ずつ収められていき、最後に段ボールを封函して搬出ルートへ。30段積みのラックを全て処理するのにかかる時間はおよそ7〜8分。1度のフローで20個入りの段ボールが9個完成します。

今回のロボットシステム導入により、従来4〜5人必要だった箱詰め工程は1〜2人でカバーできるようになりました。また、冷凍後の製品に人が直接触れることがないため、凍結された製品が溶けてしまうリスクも解消されています。本自動化システムを設計した株式会社ケイズベルテックの代表取締役 里薗勝成氏は「アンスタッカー、スタッカーという2役を1台のロボットに兼任させることで、コストとスペースを抑えました」と語ります。ケイズベルテックは、通称チョコネットと言われる食品搬送用ワイヤーベルトを世界に先駆けて手掛けたパイオニア。50年以上にわたる“食品のプロ”として生産ラインの自動化システムの構築に携わってきました。「今回のシステムに使用した製函機と封函機は市販の機械ですが、それ以外の周辺機器はほぼオリジナルで製作したものです」(里薗氏)

「冷凍室から出た直後から、ワークの状態は刻一刻と変化するし、一つとして同じ形はありません」(里薗氏) デリケートなワークを対象とするため、システムの随所に細かな創意工夫が盛り込まれています。番重を把持するブラケットを装着したロボットハンドには近接センサを搭載しており、30段積みでも20段積みでも高さ(=起点)を検知した場所からアンスタック作業が開始可能。冷たいワークはプラスチック製の番重にくっついてしまう場合があるため、吸着エリアに番重を置くときはあえて少し高めの位置から落として衝撃を加え、ワークを離れやすくしています。「マイナス30〜40度のワークを吸着すると、真空部分に影響が出たり、吸着パッドが冷えすぎてダメになることもあるんです」(里薗氏) 冷凍されたワークを確実に、かつ連続的に取り扱うことが出来るように、ハンドにエジェクタを内蔵することや、圧力やパッドの素材、形状などを綿密に検討したうえで最適なソリューションを見つけていったといいます。

大根おろしを充填したパックの表面は一つ一つに微妙な凹凸があり、整列させて箱に入れるという一見シンプルな作業にも工夫が必要でした。石のように硬くごつごつとした複数個のワークを両端から挟んで持ち上げようとしても、滑って脱落する可能性があります。そこで今回のシステムでは、製函した段ボールを一度横倒しに寝かせて、ワークをシリンダーで押し出して横からスライドさせる形で箱に詰め、再び段ボールを起こして封函するというユニークな仕組みにしています。「“シンプル イズ ベスト”が我々のこだわり。複雑なシステムを作り上げることはいくらでも出来ますが、装置が多くなれば故障のリスクも増えてしまいます。衛生面を考慮しても、できるだけ簡潔なシステムが理想なんです」(里薗氏)

今後の展望や計画:全自動化を見据えて工場を新設

▲工場を新設した際に、大根の皮むきや、カット、すりおろしといった各工程には自動機を導入。将来的には全自動化を見据えて、工場内は原料受け入れ→保管→加工工程→冷凍→出荷までを一本の動線で結ぶ作りとしている。

マルミフーズは、2018年に全自動化を視野に入れて現在の工場を新設しました。すでに大根の皮むきや裁断、すりおろし、充填・包装といった各工程には専用機を導入して自動化を進めていますが、機械への材料の供給や工程間の搬送などは今も人手に頼っている部分が少なくありません。「AからB、BからCと、それぞれの工程を繋ぐ部分も自動化していきたいですね。箱詰め後のパレタイズもロボット化を検討しています」と里薗氏も工場全体の自動化の展望を描いています。

「我々はずっと食品機械や包装機を取り扱ってきました。それぞれの専用機では半自動で終わってしまいますが、ロボットを使えば“全自動”に出来る。それにロボットはハンドや教示を変えることで様々な用途に使い回すことも可能です。ロボットに投資するということは、現在だけでなく、まだ見ぬ次の機会まで含めて投資していることになるんです。しかし、ロボットには周囲の助けが必要。その性能を100%発揮できるように、条件や環境を作るのが我々の仕事です」(里薗氏)

ユーザーとSIer、ロボットメーカーの関係について、宮内社長は次のように説明します。「ロボットがエンジンだとしたら、それを走れるような形にする、つまりシャシーを与えるのがSIer、そして運用する我々はドライバー。そんな風に例えることが出来るのではないでしょうか。ドライバーにはそれぞれにクセがあります。そのクセにぴたりと合うものを作ることが出来るのがSIerの方々なのだと思います」

そう語る宮内社長は、ロボットの力を強く信じています。「ロボットというと、やはり自動車の組立や半導体の製造といった最先端の大規模工場に入っているイメージがありますよね。でも、いずれ我々のような小さな工場にもロボットがやって来る日が必ずくるはずだ。そう私自身は信じていました。食品を扱う現場という特性上、自動化は省人、省力に繋がるだけでなく衛生面にも貢献します。20年後を考えれば、これくらいの設備は最低限整えているべきだと確信しています」−ロボットはその汎用性を活かして様々な現場へ活躍の場を拡げているのです。

ー 導入企業情報

会社名

有限会社マルミフーズ

代表者

代表取締役 宮内勝也

設立

1989年8月

資本金

300万円

事業内容

野菜加工及び販売、再生可能エネルギー発電による環境事業

事業所

本社=千葉県銚子市常世田町1323

ウェブサイト

https://marumifood.amebaownd.com/

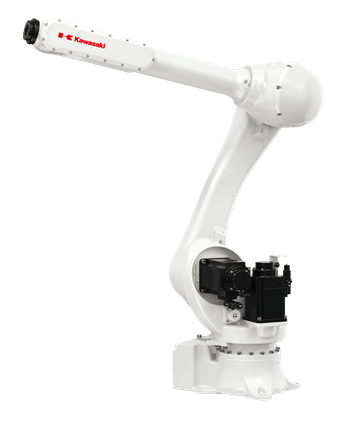

ー 導入ロボット

モデル名

RS020N=組立・ハンドリング・シーリングなど幅広い用途に適用できる6軸垂直多関節ロボット

特長

コンパクト&スリムながら高剛性なアーム、クラストップレベルの動作範囲、高い防塵・防水性能

可搬重量

20kg

軸数

6軸

繰り返し精度

±0.05mm

最大リーチ

1725mm