概要

経験豊富なアーク溶接工が不足しつつ、大量生産により一貫性の必要性が高まることから、多くの企業が途方に暮れています。部品を溶接する必要があるものの、高品質の製品を製造できる熟練溶接工を見つけるのは難しく、ましてやその標準を時間ごとに維持するのは不可能です。しかし昨今、ロボット・アーク溶接の進歩により、企業は、アーク溶接の熟練工の品質と一貫性を体験することができるようになりました。

1980年代半ば、米国カワサキモーターズマニュファクチャリング社(KMM)は、四輪バギー(ATV)、ミュール(Mule)、テリクス(Teryx)のフレーム溶接に初めてカワサキのロボットを導入しました。30年後の現在、同メーカーは71台のカワサキ製アーク溶接ロボットを使用しており、その数は2019年6月までに84台に増加する見込みです。

課題

KMM社は、生産量を増やすために自動化を必要としていたわけではなく、現在の生産量を維持しながら、より再現性の高いフレームを提供するためにロボットアーク溶接が必要でした。また、さまざまな部品を溶接できる汎用性の高いソリューションも必要でした。

労働力不足の解決策

KMMは長年、溶接業界の労働力不足と苦しい戦いを続けてきました。現在、KMM社のアーク溶接工程の80%はカワサキロボットによる自動化で、手作業は20%に減らすことが出来ました。現在では、訓練を受けた溶接工が、ロボットの作業をダブルチェックしたり、手の届きにくい場所にアクセスするなどの追加作業を行うことが可能です。

一貫性と信頼性

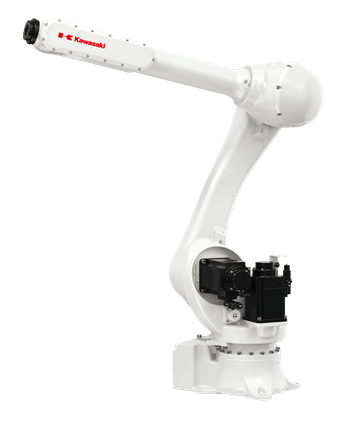

製品の品質基準は常に高くなっており、手作業でその基準を満たすのは難しいことです。KMM社では主にパイプ同士の溶接を行っているため、経路を見ることなくプログラムを実行できる再現性の高いロボットが必要です。このニーズに応えるため、カワサキのRS010Lロボットは±0.05mmの繰返し精度を持ち、安定性の高い製品を生産しています。カワサキのロボットは、私たちが市場で見た中で最も信頼性の高いロボットです。

ソリューション

- 異なる部品の溶接に特化した4つのロボット・アーク溶接セル

- ATVや四輪車のフレーム全体を溶接する「バトル・ボット」セル1台

- 1台の「ニーリング・イーゼル」セルが扱いにくいキャブ・フレームを溶接

KMMは、生産ニーズや製品ラインの進化に伴い、多 くの部品を溶接できる柔軟なソリューションを必要としていました。そのためKMMは、カワサキのRシリーズとFシリーズのロボットを使って5つのセルを開発し、ATVと四輪車のフレームのさまざまな部品を溶接しました。5つのセルのうち4つ(タイプ1、タイプ2、タイプ3、「ニーリング・イーゼル」セル)は、さまざまなサイズの部品を溶接します。完成したこれらの部品は、車体全体を溶接する「バトル・ボット」セルに供給される。

タイプ1セルは、サスペンションアームなどの小さな部品を溶接します。タイプ2セルは、カワサキRS010Lを使い、クイックチェンジ治具に取り付けられた溶接テーブル上で回転しながら、シートやフロントガードなどの中型部品を溶接します。次に、タイプ3セルは3.2m x 1.5mの作業範囲を持ち、長尺部品の溶接に最適です。最後にKMMは、182cm×182cmの大型キャブ・フレームを溶接するために、ニーリング・イーゼル・セルを開発しました。

結果

- アーク溶接の80%が川崎重工のロボットで行われている

- 手作業による溶接は20%のみ

- 人間の溶接士がロボットの作業をダブルチェックし、溶接が困難な箇所を溶接

- ロボットの柔軟性と高い再現性により、製品のばらつきがなくなった

ロボット・アーク溶接を30年以上続けてきたKMM社では、枠組みの歪みが大幅に減少し、一貫性が向上しました。 手溶接への依存度が低下したため、製造により多くの時間を割けるようになりました。今後もKMM社は、カワサキのアーク溶接ロボットを増設し、何千台ものATV、Mule、Teryxの四輪車フレームを製造していきます。